Voivatko alumiiniseoksesta valmistetut painevaletut autonosat korvata perinteiset teräsosat painon vähentämiseksi?

08-01-2026Johdatus alumiiniseosten painevaluon autoteollisuuden sovelluksissa

Alumiiniseoksen painevalusta on tullut autoteollisuudessa laajalti käytetty valmistusprosessi, koska se pystyy tuottamaan monimutkaisia muotoja suurella mittatarkkuudella. Autoteollisuus keskittyy yhä enemmän ajoneuvojen painon vähentämiseen polttoainetehokkuuden parantamiseksi, päästöjen vähentämiseksi ja yleisen suorituskyvyn parantamiseksi. Perinteisten teräskomponenttien korvaaminen alumiiniseoksesta painevaluosilla nähdään kannattavana strategiana näiden tavoitteiden saavuttamiseksi, kun otetaan huomioon alumiinin pienempi tiheys ja riittävät mekaaniset ominaisuudet moniin sovelluksiin.

Alumiiniseosten materiaaliominaisuudet

Alumiiniseokset tarjoavat yhdistelmän keveyttä, korroosionkestävyyttä ja kohtuullista mekaanista lujuutta, mikä tekee niistä sopivia useille auton komponenteille. Alumiiniseosten tiheys on noin kolmasosa teräksen tiheydestä, mikä voi vähentää merkittävästi komponenttien painoa, kun sitä käytetään teräksen sijasta. Alumiinilla on myös hyvä lämmön- ja sähkönjohtavuus, mikä voi olla edullista moottorikomponenteille, lämmönvaihtimille ja elektroniikkakoteloille. Lejeerinkin valinta, kuten Al-Si-Cu tai Al-Mg-Si variantit, vaikuttaa vetolujuuteen, venymiseen ja väsymiskestävyyteen, ja nämä ominaisuudet määräävät, mitkä teräskomponentit voidaan vaihtaa tehokkaasti.

Painevaluprosessi ja sen vaikutus komponenttien suorituskykyyn

Painevaluprosessiin kuuluu sulan alumiiniseoksen ruiskuttaminen teräsmuottiin korkeassa paineessa. Tämä prosessi mahdollistaa monimutkaisten geometrioiden luomisen, joita on usein vaikea tai kallista saavuttaa teräksen leimaamalla tai koneistamalla. Painevalu voi myös integroida useita toiminnallisia ominaisuuksia yhdeksi komponentiksi, kuten kiinnityspisteet, rivat ja sisäiset kanavat. Alumiinilejeeringin nopea jähmettyminen painevalun aikana johtaa hienoon mikrorakenteeseen, joka edistää mekaanista lujuutta, kun taas huolellinen prosessinohjaus vähentää huokoisuutta ja parantaa mittapysyvyyttä.

Painonpudotuspotentiaali

Teräsosien vaihtaminen alumiiniin metalliseos painevalettu komponentit tarjoavat merkittäviä painonpudotusmahdollisuuksia. Tyypillinen teräskomponentti voidaan korvata noin 40–60 % vähemmän painavalla alumiinikappaleella suunnitteluvaatimuksista ja kuormitusolosuhteista riippuen. Tämä painon aleneminen parantaa polttoainetaloutta ja sähköajoneuvojen toimintasädettä ja vähentää ajoneuvon kokonaismassaa. Lisäksi kevyemmät komponentit voivat vähentää jousituksen ja jarrujen kuormitusta, mikä parantaa ajettavuutta ja suorituskykyä.

Mekaanisen lujuuden vertailu teräkseen

Vaikka alumiiniseoksilla on pienempi tiheys kuin teräksellä, niiden mekaaninen lujuus voi olla riittävä moniin autoteollisuuden sovelluksiin. Painevalettujen alumiiniseosten vetolujuus voi vaihdella välillä 200 - 400 MPa, mikä on pienempi kuin useimmat rakenneteräkset, mutta riittää ei-kriittisiin kantaviin osiin, kuten moottorin koteloihin, vaihteistokoteloihin, kiinnikkeisiin ja koteloihin. Suunnittelusäädöt, kuten seinämän paksuuden lisääminen tai vahvistetut rivat, voivat kompensoida lujuuseroja. Kriittisissä sovelluksissa alumiinia ja terästä tai muita vahvikkeita yhdistävillä hybridirakenteilla voidaan saavuttaa vaadittu suorituskyky säilyttäen samalla painonsäästöt.

| Omaisuus | Alumiiniseos painevalettu | terästä |

|---|---|---|

| Tiheys (g/cm³) | 2.7 | 7.8 |

| Vetolujuus (MPa) | 200-400 | 400-600 |

| Korroosionkestävyys | Korkea | Kohtalainen, vaatii pinnoitusta |

| Valmistuksen joustavuus | Monimutkaiset geometriat, integroidut ominaisuudet | Rajoitettu leimaamalla tai koneistamalla |

Korroosionkestävyyden edut

Alumiiniseokset muodostavat luonnollisen oksidikerroksen, joka kestää korroosiota, kun taas teräskomponentit vaativat usein pinnoitteita, maaleja tai galvanointia vastaavan suojan saavuttamiseksi. Tämä ominaisuus on erityisen hyödyllinen alueilla, jotka ovat alttiina kosteudelle, tiesuoloille tai kemiallisille aineille. Pienempi korroosioriski pidentää painevalettujen alumiiniosien käyttöikää ja alentaa huoltovaatimuksia.

Lämmönjohtavuus ja lämmönhallinta

Alumiiniseosten lämmönjohtavuus on korkeampi kuin teräksellä, mikä voi olla edullista sähköajoneuvojen moottori- ja voimansiirtokomponenteille, lämmönvaihtimille ja akkukoteloille. Parannettu lämmönpoisto auttaa ylläpitämään tasaisia käyttölämpötiloja, parantaa komponenttien suorituskykyä ja saattaa mahdollistaa kompaktimman rakenteen. Lämpöominaisuudet on otettava huomioon suunnitteluvaiheessa lujuuden ja lämmönhallintavaatimusten tasapainottamiseksi.

Tuotantotehokkuus ja kustannusnäkökohdat

Alumiiniseosten painevalu mahdollistaa suurten volyymien tuotannon tasaisella laadulla. Muotteja voidaan käyttää uudelleen tuhansia syklejä, ja useiden ominaisuuksien integrointi vähentää kokoonpanon ja hitsauksen tarvetta. Vaikka työkalujen alkuperäinen hinta on korkeampi kuin perinteinen teräsleimaus, pitkän aikavälin tuotannon tehokkuus ja materiaalisäästöt voivat kompensoida nämä kustannukset. Lisäksi pienempi paino vaikuttaa epäsuorasti polttoaineenkulutuksen ja käyttökustannusten pienentämiseen.

Suunnittelusovitukset alumiinin vaihtoa varten

Vaihto teräksestä painevalettuihin alumiiniosiin vaatii usein komponentin uudelleensuunnittelua lujuuden, jäykkyyden ja väsymiskäyttäytymisen erojen huomioon ottamiseksi. Insinöörit voivat suurentaa poikkileikkauspinta-alaa, lisätä vahvistavia ripoja tai säätää liitoskohtia rakenteen eheyden säilyttämiseksi. Elementtianalyysiä ja laskennallista mallintamista käytetään yleisesti mekaanisen käyttäytymisen ennustamiseen ja sen varmistamiseksi, että alumiinikomponentit täyttävät turvallisuus- ja suorituskykystandardit.

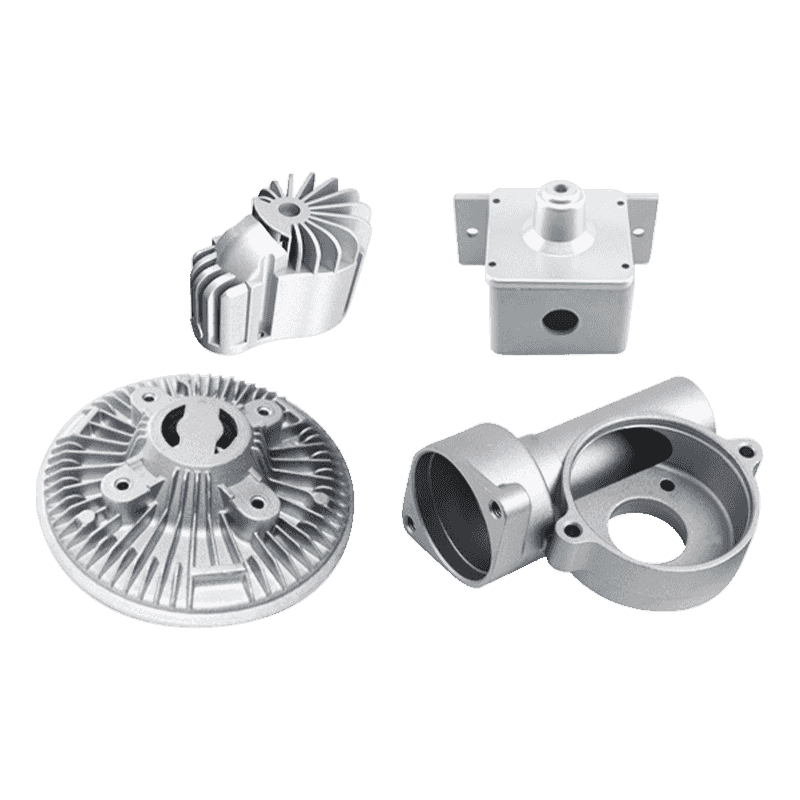

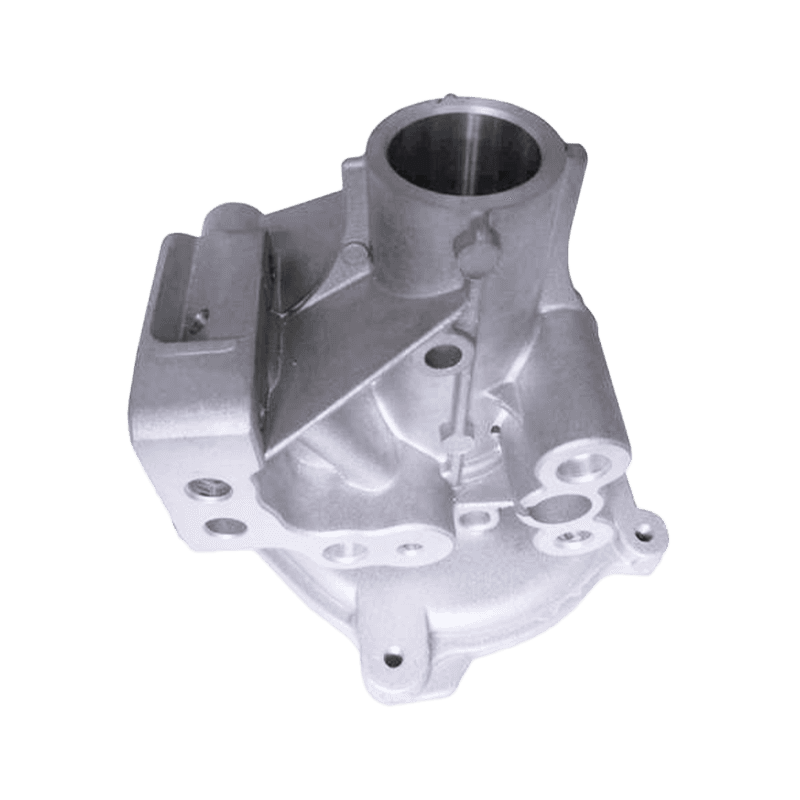

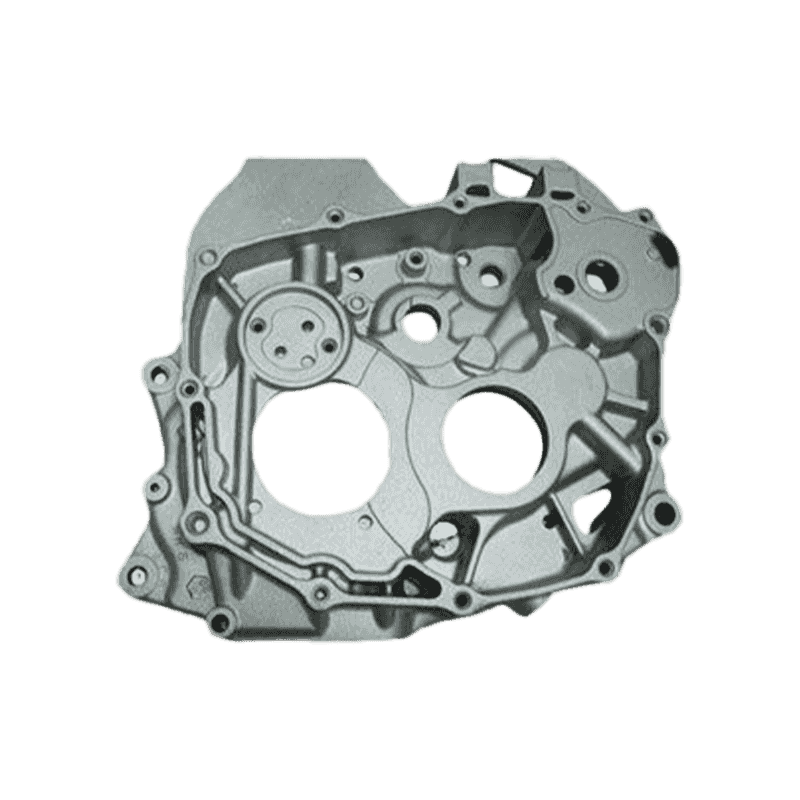

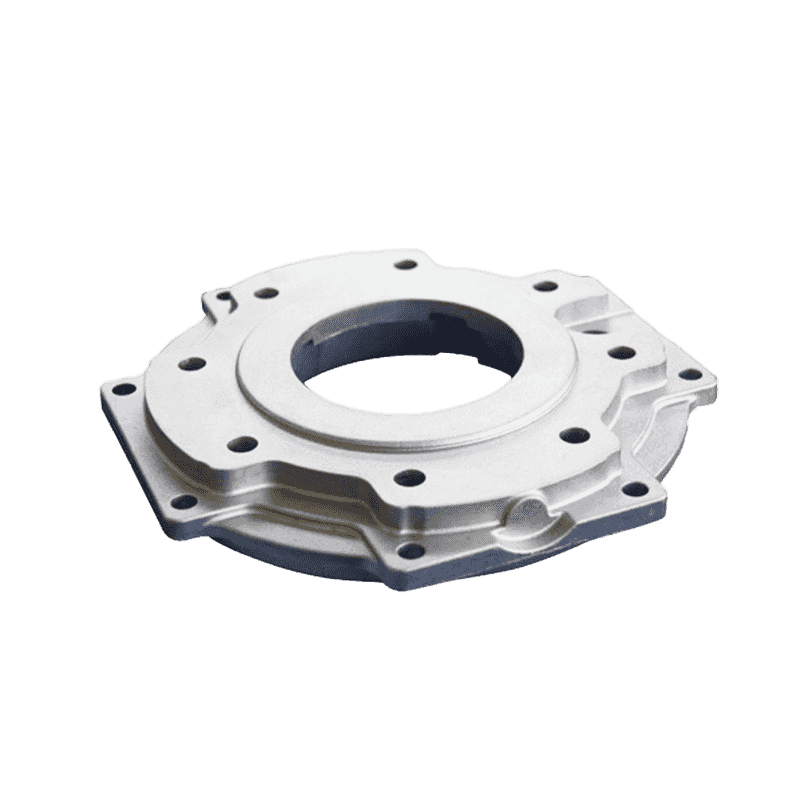

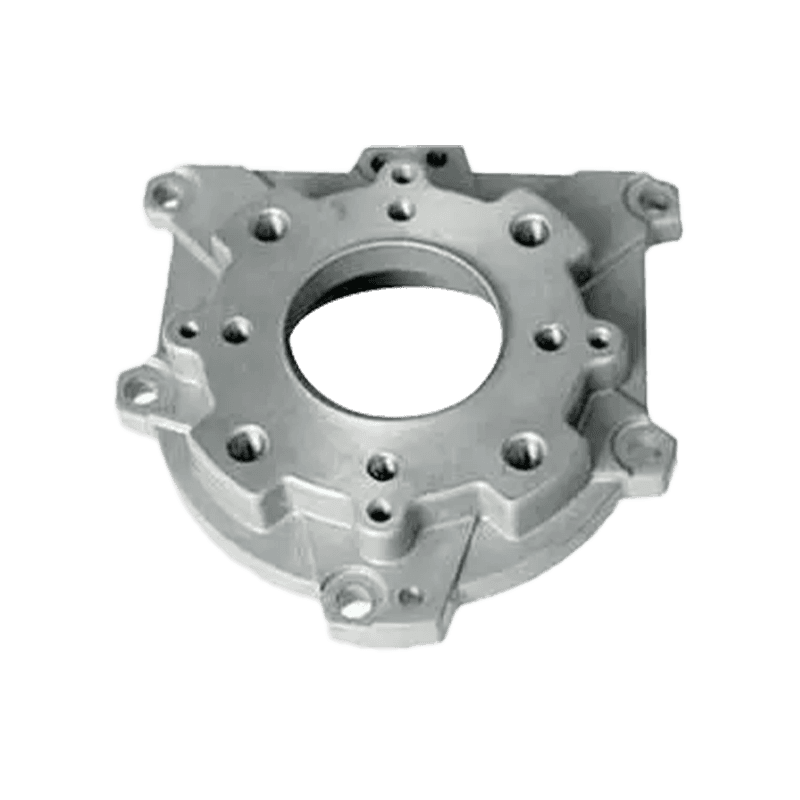

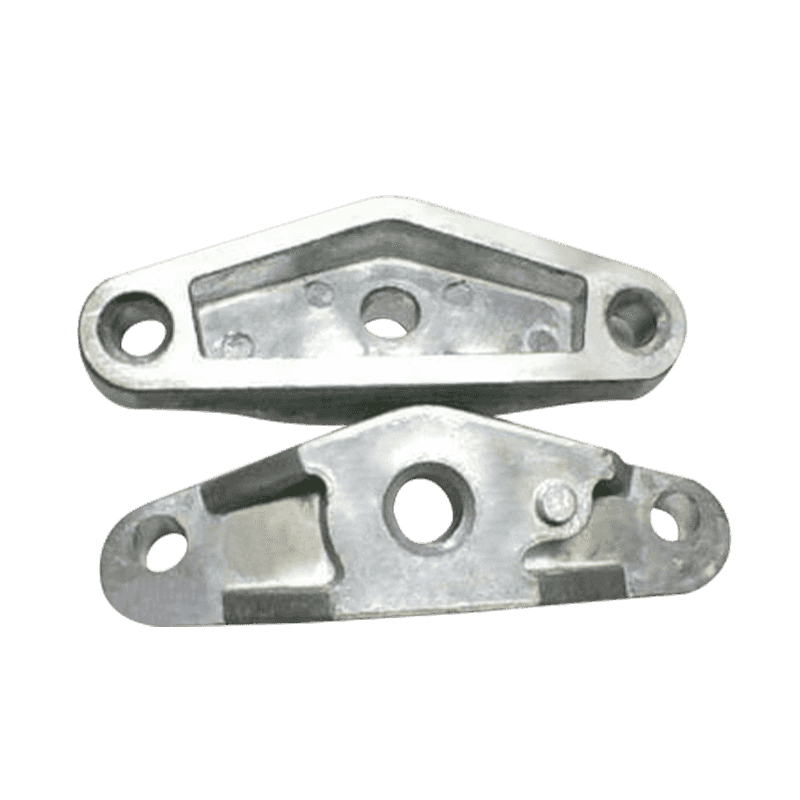

Sovellukset autojen komponenteissa

Alumiinisia painevalettuja osia käytetään laajasti nykyaikaisten ajoneuvojen eri alueilla. Yleisiä esimerkkejä ovat moottorilohkot, vaihteistokotelot, jousituskannattimet, ohjausnivelet ja akkukotelot. Teräskomponenttien vaihtaminen näissä sovelluksissa voi vähentää merkittävästi painoa toimivuudesta tinkimättä. Joissakin ajoneuvoissa käytetään myös sekamateriaaleja, joissa alumiinista painevaletut osat yhdistetään teräsvahvikkeisiin silloin, kun tarvitaan suurempaa lujuutta.

Ympäristö- ja energianäkökohdat

Ajoneuvon painon vähentäminen painevalettujen alumiiniosien avulla vähentää polttoajoneuvojen polttoaineenkulutusta ja laajentaa toimintasädettä sähköajoneuvoissa. Lisäksi alumiinia voidaan kierrättää tehokkaasti, mikä on linjassa kestävän kehityksen tavoitteiden kanssa. Tuotannon ympäristövaikutukset pienenevät kierrätettyä alumiinia käyttämällä, ja ajoneuvon pienempi paino vähentää päästöjä ajoneuvon käyttöiän aikana.

Rajoitukset ja haasteet

Vaikka alumiiniseoksesta valmistetut painevaletut osat tarjoavat painonsäästöjä, korkean jännityksen sovelluksissa on rajoituksia, joissa teräksen suurempi lujuus saattaa olla tarpeen. Alumiinin väsymiskestävyys ja iskunkestävyys voivat olla alhaisemmat, mikä edellyttää huolellista suunnittelua ja materiaalin valintaa. Liitosmenetelmissä, kuten hitsauksessa tai pultauksessa, on myös otettava huomioon lämpölaajenemisen ja galvaanisen korroosion erot, kun niitä yhdistetään teräskomponenttien kanssa. Oikea suunnittelu ja suunnittelustrategiat ovat ratkaisevan tärkeitä näiden haasteiden voittamiseksi.

Tulevaisuuden trendit alumiinivaletuissa autojen osissa

Painevalutekniikan edistysaskel, mukaan lukien korkeapainepainevalu ja laajamittaiset tai integroidut valut, laajentavat edelleen alumiiniseosten potentiaalisia sovelluksia. Parannetut seokset, parannetut muottitekniikat ja tietokoneavusteiset suunnittelumenetelmät mahdollistavat useiden rakenneosien korvaamisen alumiinilla säilyttäen samalla turvallisuus- ja suorituskykystandardit. Autoteollisuuden odotetaan ottavan yhä enemmän käyttöön painevalettuja alumiinikomponentteja osana laajempia kevytpainotusstrategioita, erityisesti sähkö- ja hybridiajoneuvoissa.

Oletko kiinnostunut tuotteistamme

Jätä nimesi ja sähköpostiosoitteesi saadaksesi hinnat ja yksityiskohdat heti.