Sopiiko sinkkipainevalu monimutkaisten muotoisten osien valmistukseen?

22-01-2026Johdatus sinkkivaluon

Sinkkipainevalu on laajalti käytetty valmistusprosessi sellaisten osien valmistukseen, jotka vaativat suurta tarkkuutta, monimutkaisia muotoja ja lujuutta. Siihen kuuluu sulan sinkkiseoksen pakottaminen muottiin korkeassa paineessa yksityiskohtaisten ja yhtenäisten osien luomiseksi. Sinkkipainevalu valitaan usein sovelluksiin eri teollisuudenaloilla, mukaan lukien autoteollisuus, elektroniikka ja kulutushyödykkeet, koska se yhdistää kustannustehokkuuden, tuotannon helppouden ja kyvyn tuottaa monimutkaisia komponentteja. Sinkkipuristusvalun soveltuvuus monimutkaisten muotoisten osien valmistukseen on kuitenkin tärkeä näkökohta, joka edellyttää prosessin etujen ja rajoitusten ymmärtämistä.

Sinkin painevaluprosessin ymmärtäminen

Sinkin painevaluprosessi alkaa sulattamalla sinkkiseos uunissa ja ruiskuttamalla se sitten muottiin korkeassa paineessa. Muotti, joka on tyypillisesti valmistettu karkaistusta teräksestä, on suunniteltu huolellisesti, jotta sula metalli pääsee virtaamaan tasaisesti onteloihin ja täyttää kaikki muotin yksityiskohdat. Kun metalli jäähtyy ja jähmettyy, muotti avataan ja valuosa poistetaan. Prosessi on erittäin tehokas ja tarjoaa nopeat tuotantosyklit ja kyvyn tuottaa osia erinomaisella mittatarkkuudella ja pinnanlaadulla.

Sinkkipainevalu on erityisen edullista osia valmistettaessa suuria määriä, koska se mahdollistaa nopean tuotannon minimaalisella materiaalihukkaa. Prosessilla voidaan tuottaa ohuita seinämiä, tiukkoja toleransseja ja hienoja yksityiskohtia sisältäviä osia, joten se soveltuu monimutkaisen geometrian komponenttien luomiseen. Lisäksi painevalussa käytetyillä sinkkiseoksilla on hyvät mekaaniset ominaisuudet, kuten lujuus, kestävyys ja korroosionkestävyys, jotka vaikuttavat valmiiden osien laatuun.

Sinkkipainevaluominaisuudet monimutkaisiin muotoihin

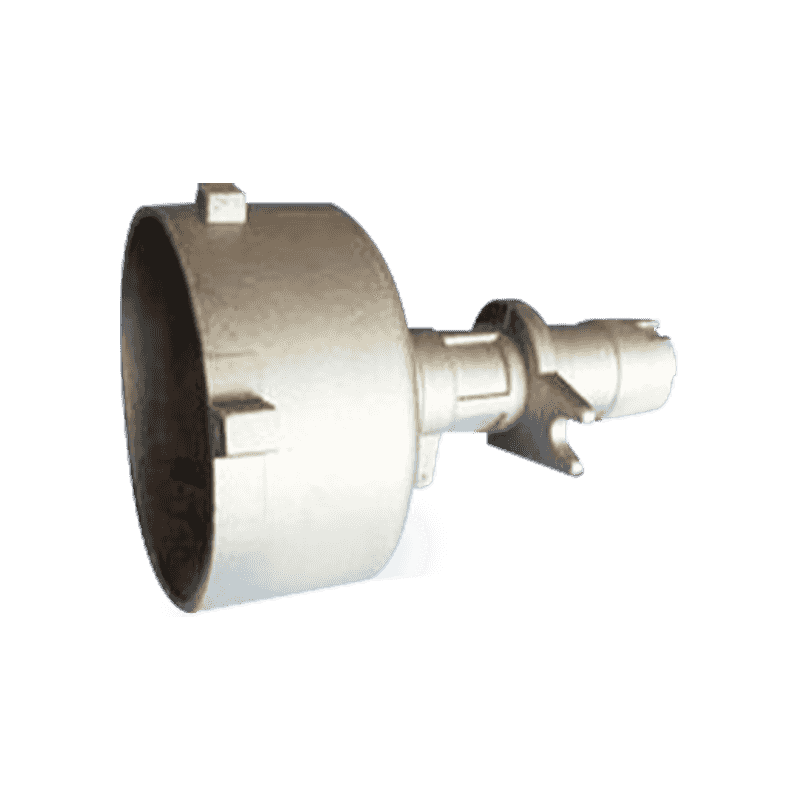

Yksi tärkeimmistä syistä sinkkipainevalu Sopivana monimutkaisten muotojen tuottamiseen on sen kyky toistaa monimutkaisia malleja erittäin tarkasti. Korkeapaineruiskutusprosessi varmistaa, että sula sinkki täyttää muotin jokaisen yksityiskohdan, myös osissa, joissa on hienoja piirteitä, kuten alaleikkaukset, ohuet seinät ja monimutkaiset kuviot. Tämän ominaisuuden ansiosta suunnittelijat voivat luoda komponentteja, jotka muuten olisivat haastavia valmistaa perinteisillä menetelmillä, kuten koneistamalla tai valulla.

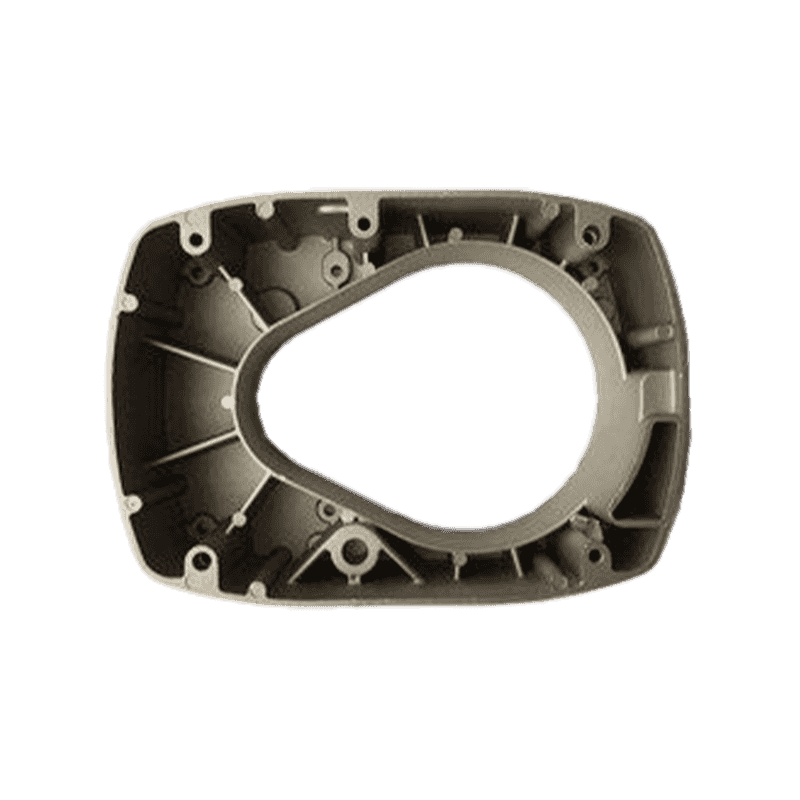

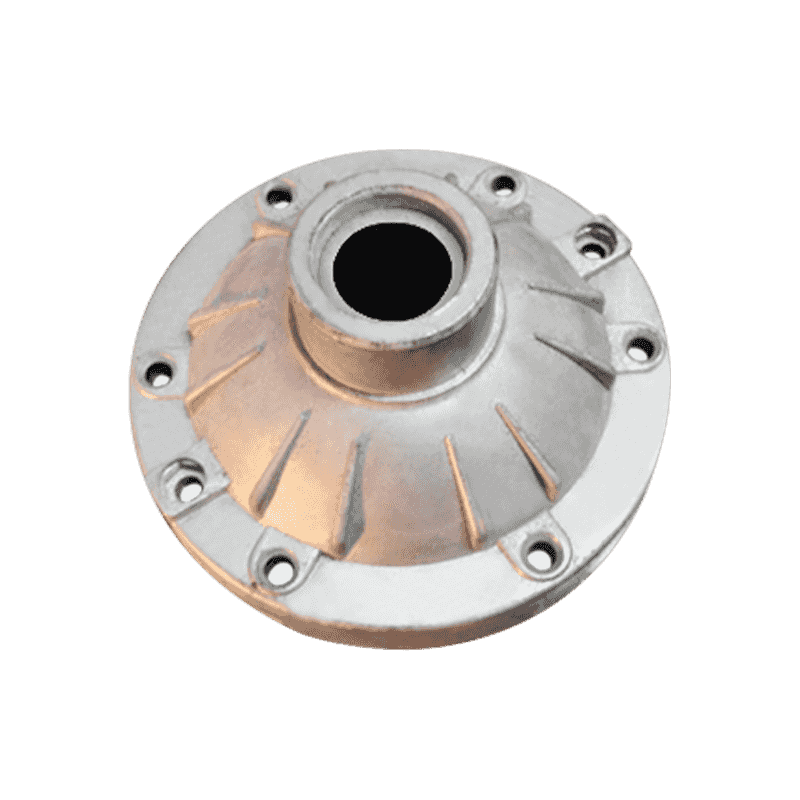

Esimerkiksi sinkkipainevalulla voidaan tuottaa osia, joissa on monimutkaisia sisäisiä ominaisuuksia, kuten kanavia tai onteloita, joita usein tarvitaan auto- tai elektroniikkakomponenteissa. Mahdollisuus valmistaa osia, joissa on alaleikkaukset, jotka ovat ominaisuuksia, joita ei voida helposti poistaa muotista, on toinen merkittävä sinkin painevaluprosessin etu. Tämän tekee mahdolliseksi muotin suunnittelu, joka voi sisältää liikkuvia ytimiä tai liukukappaleita, jotka mahdollistavat alaleikkausten luomisen muotin eheyttä vaarantamatta.

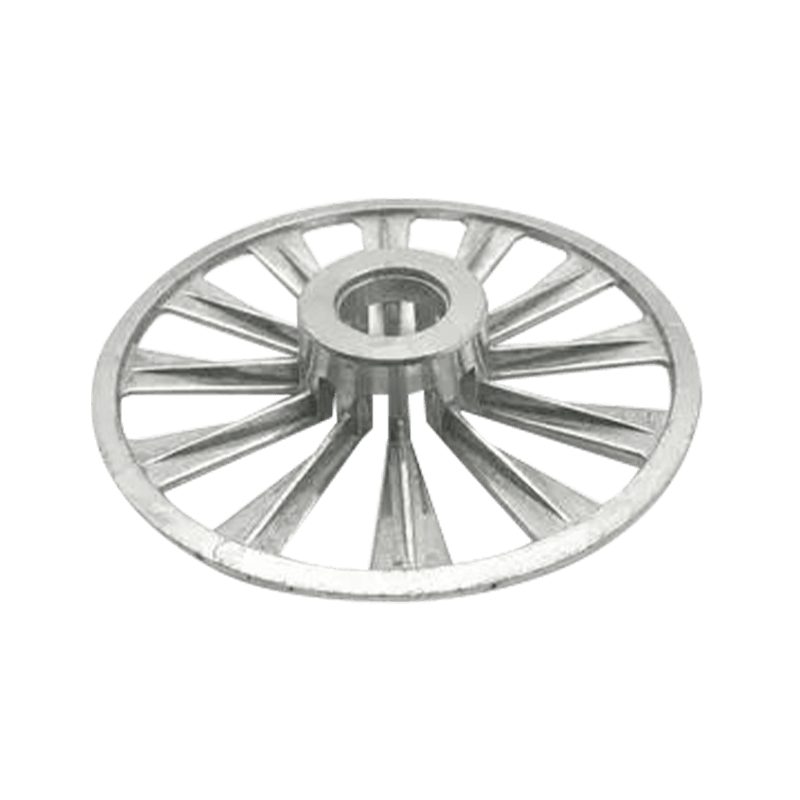

Lisäksi kyky luoda ohutseinäisiä osia on yksi sinkin painevalun merkittävistä vahvuuksista. Ohutseinäisiä osia voidaan valmistaa erittäin tarkasti, mikä mahdollistaa kevyiden ja tehokkaiden komponenttien valmistamisen, joilla on monimutkainen geometria. Tämä on erityisen tärkeää aloilla, kuten autoteollisuus, jossa osien painon vähentäminen lujuudesta tinkimättä on etusijalla.

Rajoitukset monimutkaisten muotojen tuotannossa

Vaikka sinkkipainevalu sopii hyvin moniin monimutkaisiin muotoihin, on olemassa tiettyjä rajoituksia, jotka on otettava huomioon arvioitaessa sen soveltuvuutta monimutkaisten osien valmistukseen. Suurin rajoitus on muotin suunnittelun monimutkaisuus ja siihen liittyvät kustannukset. Painevalussa käytettävä muotti on tyypillisesti valmistettu karkaistusta teräksestä, jonka valmistaminen voi olla kallista erityisesti monimutkaisten osien osalta. Muotin suunnittelu on suunniteltava huolellisesti, jotta varmistetaan, että sula metalli valuu kunnolla kaikkiin muotin osiin ja että osa voidaan helposti irrottaa jäähtymisen jälkeen.

Toinen näkökohta on tarve tarkalle muotin suunnittelulle, jotta se mukautuisi ominaisuuksiin, kuten alta leikkauksiin tai reikiin. Vaikka ytimien ja diojen siirtäminen voi auttaa saavuttamaan nämä ominaisuudet, niiden sisällyttäminen voi lisätä muotin monimutkaisuutta ja kustannuksia. Lisäksi mitä monimutkaisempi muotin rakenne on, sitä haastavampaa on säilyttää tiukat toleranssit ja varmistaa valmiiden osien tarkkuus. Joissakin tapauksissa voi olla tarpeen lisätä jälkikäsittelyvaiheita, kuten koneistus tai kiillotus, halutun pintakäsittelyn tai mittatarkkuuden saavuttamiseksi.

Lisäksi sinkkipainevalu ei yleensä sovellu osiin, joissa on erittäin syvät tai erittäin monimutkaiset sisäontelot. Sulan sinkin virtausta voi olla vaikea hallita, kun täytetään muotin monimutkaisia, syviä osia, mikä voi johtaa epätäydellisiin täytteisiin tai tyhjiin osiin. Tällaisissa tapauksissa vaihtoehtoiset valmistusmenetelmät, kuten ruiskupuristus tai muovivalu, voivat olla sopivampia, koska ne pystyvät paremmin mukautumaan monimutkaisempiin sisägeometrioihin.

Monimutkaisten osien materiaalinäkökohdat

Sinkkipainevalussa käytetyllä materiaalilla on myös ratkaiseva rooli määritettäessä, soveltuuko se monimutkaisten muotojen tuottamiseen. Sinkkiseoksia, kuten Zamakia, käytetään yleisesti painevalussa niiden erinomaisen valuvuuden, lujuuden ja korroosionkestävyyden vuoksi. Nämä seokset voidaan muovata monimutkaisiin muotoihin erittäin tarkasti, mikä tekee niistä ihanteellisia monimutkaisten komponenttien valmistukseen erilaisiin sovelluksiin.

Sinkkiseosten mekaaniset ominaisuudet eivät kuitenkaan ole yhtä vahvoja kuin muiden metallien, kuten alumiinin tai teräksen. Vaikka sinkkipainevaluosat ovat kestäviä ja korroosionkestäviä, ne eivät välttämättä sovellu sovelluksiin, jotka vaativat suurta lujuutta tai kestävyyttä äärimmäisissä olosuhteissa, kuten korkeissa lämpötiloissa tai raskaissa mekaanisissa kuormiuksissa. Monimutkaisia osia suunniteltaessa on olennaista ottaa huomioon materiaalin ominaisuudet sen varmistamiseksi, että valmis osa täyttää tarvittavat suorituskykyvaatimukset. Joissakin tapauksissa sinkkipainevalun käyttöä voi rajoittaa vahvempien materiaalien tarve, jolloin muut valuprosessit tai -materiaalit voivat olla tarkoituksenmukaisempia.

Suunnittelun joustavuus sinkkipainevalussa

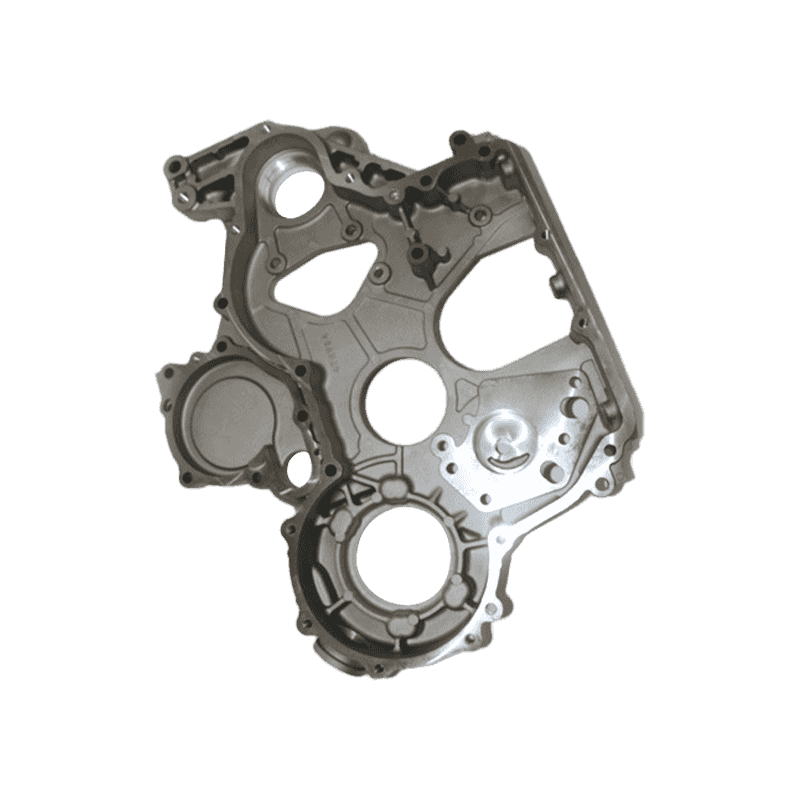

Sinkkipainevalu tarjoaa huomattavaa suunnittelujoustavuutta, mikä on toinen syy, miksi se soveltuu monimutkaisten muotoisten osien valmistukseen. Prosessi mahdollistaa korkean tarkkuuden, minkä ansiosta on mahdollista luoda osia, joissa on monimutkaisia pintayksityiskohtia, tekstuureja ja ominaisuuksia, joiden saavuttaminen muilla valmistusmenetelmillä olisi vaikeaa tai aikaa vievää. Suunnittelijat voivat sisällyttää suunnitelmiinsa monimutkaisia geometrioita, kuten ripoja, ulokkeita ja reikiä, ilman huolta tuotantoajan tai kustannusten merkittävästä lisäyksestä.

Mahdollisuus valmistaa ohuita seinämiä ja tiukkoja toleransseja sisältäviä osia lisää myös sinkkipuristusvalun suunnittelun joustavuutta. Ohutseinäisiä osia voidaan valmistaa lujuudesta tai vakaudesta tinkimättä, joten ne sopivat ihanteellisesti kevyisiin sovelluksiin, joissa tila ja paino ovat huolenaiheita. Tämä on erityisen tärkeää teollisuudenaloilla, kuten autoteollisuudessa, missä komponenttien painon vähentäminen voi parantaa polttoainetehokkuutta ja yleistä suorituskykyä.

Lisäksi sinkkipainevalu mahdollistaa useiden ominaisuuksien yhdistämisen yhdeksi osaksi. Monissa tapauksissa osat, jotka vaativat perinteisesti useita valmistusvaiheita tai kokoonpanoprosesseja, voidaan luoda yhdessä vaiheessa, mikä vähentää kokonaistuotantokustannuksia ja läpimenoaikoja. Tämä suunnittelun joustavuus on yksi syistä, miksi sinkkipainevalua käytetään laajalti monimutkaisten osien valmistukseen teollisuudessa, kuten autoteollisuudessa, elektroniikassa ja kulutustavaroissa.

Monimutkaisten osien jälkikäsittely ja viimeistely

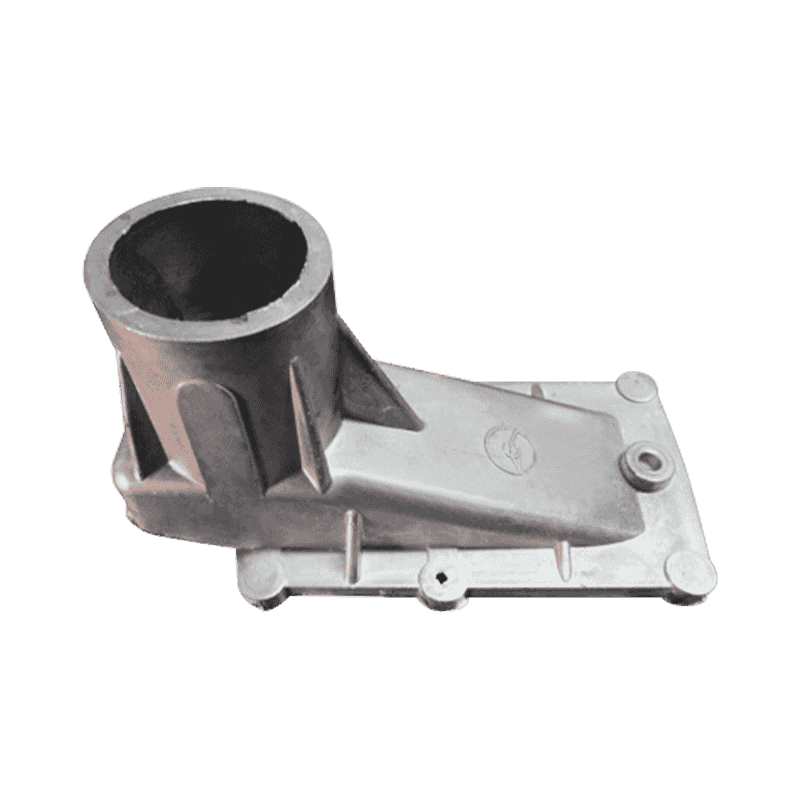

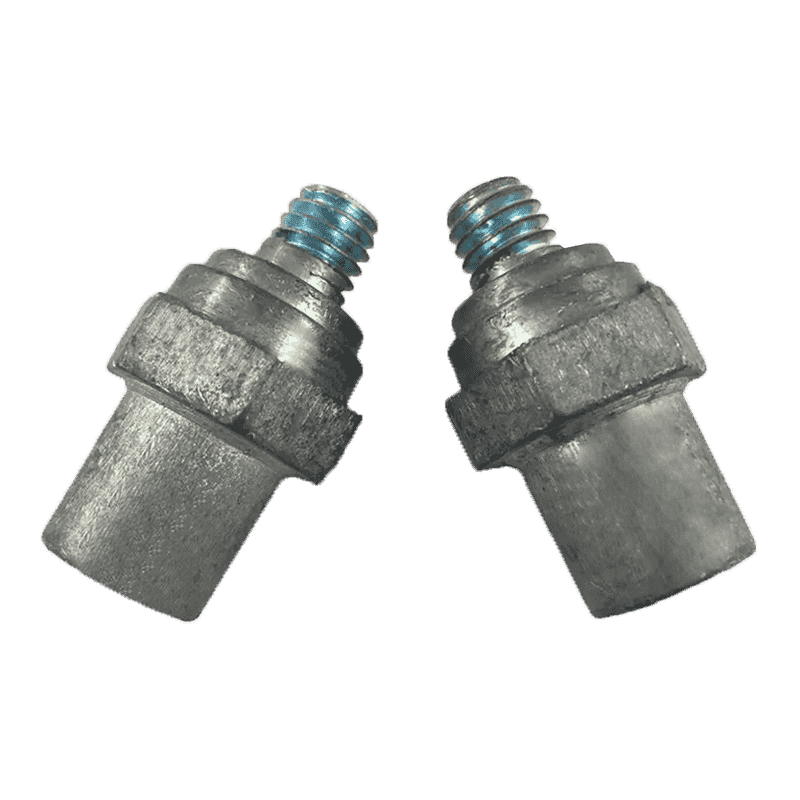

Kun sinkkipainevaluprosessi on valmis, on usein tarpeen suorittaa jälkikäsittely- ja viimeistelytoimenpiteitä halutun pinnanlaadun, tarkkuuden ja osan suorituskyvyn saavuttamiseksi. Yleisiä jälkikäsittelytekniikoita ovat koneistus, kiillotus, pintakäsittelyt ja pinnoitussovellukset. Nämä prosessit ovat erityisen tärkeitä osille, joilla on monimutkainen muoto, koska ne voivat auttaa korjaamaan kaikki epätäydellisyydet tai vaihtelut valussa, joita on voinut esiintyä valmistusprosessin aikana.

Työstöä käytetään yleisesti mahdollisen ylimääräisen materiaalin, kuten välähdyksen tai purseiden, poistamiseen kappaleesta ja tiukempien toleranssien saavuttamiseksi. Tämä on erityisen tärkeää osille, joissa on monimutkaisia ominaisuuksia tai hienoja yksityiskohtia, jotka vaativat tarkat mitat. Myös kiillotus- ja pintakäsittelyt, kuten jauhemaalaus tai pinnoitus, voidaan tehdä osan ulkonäön ja korroosionkestävyyden parantamiseksi. Nämä viimeistelytoimenpiteet mahdollistavat suuremman suunnittelun joustavuuden, koska osat voidaan räätälöidä vastaamaan esteettisiä ja toiminnallisia vaatimuksia.

Sinkkipainevalusovellukset monimutkaisille osille

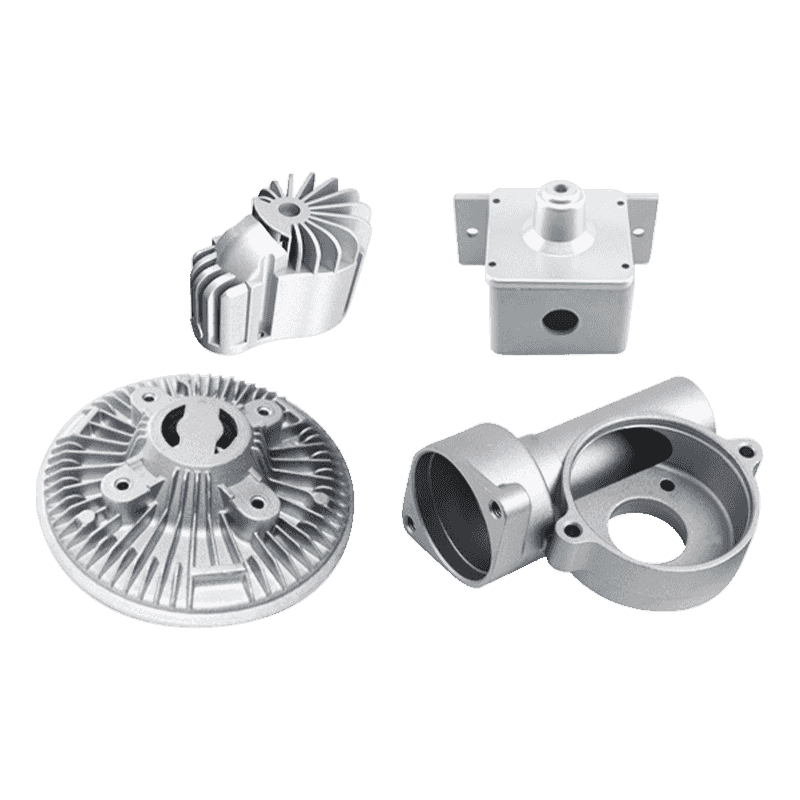

Rajoituksistaan huolimatta sinkkipainevalu on edelleen suosittu valinta monimutkaisten muotoisten osien valmistukseen eri teollisuudenaloilla. Esimerkiksi autoteollisuudessa käytetään laajasti sinkkipainevalua komponenttien, kuten koteloiden, kannakkeiden ja liittimien valmistukseen, jotka vaativat sekä lujuutta että monimutkaisia suunnitteluominaisuuksia. Elektroniikkavalmistajat luottavat myös sinkkipainevaluon osien, kuten jäähdytyslevyjen, koteloiden ja sähköliittimien luomisessa, jotka vaativat usein monimutkaisia geometrioita ja suurta tarkkuutta.

Kuluttajatavarateollisuudessa sinkkipainevalua käytetään komponenttien, kuten ovien, koriste-esineiden ja laiteosien, valmistukseen. Kyky luoda monimutkaisia muotoja suhteellisen alhaisin kustannuksin tekee sinkkipainevalusta ihanteellisen valinnan näihin sovelluksiin, joissa sekä estetiikka että toiminnallisuus ovat tärkeitä. Kaiken kaikkiaan sinkin painevalun kyky tuottaa korkealaatuisia monimutkaisen muotoisia osia kilpailukykyiseen hintaan tekee siitä sopivan useille eri teollisuudenaloille.

Oletko kiinnostunut tuotteistamme

Jätä nimesi ja sähköpostiosoitteesi saadaksesi hinnat ja yksityiskohdat heti.