Otetaanko sinkkiseoksesta painevalettujen autonosien suunnittelussa huomioon keveysnäkökohdat?

19-11-2025Kevyiden huomioiden rooli sinkkiseoksesta painevaletuissa autonosissa

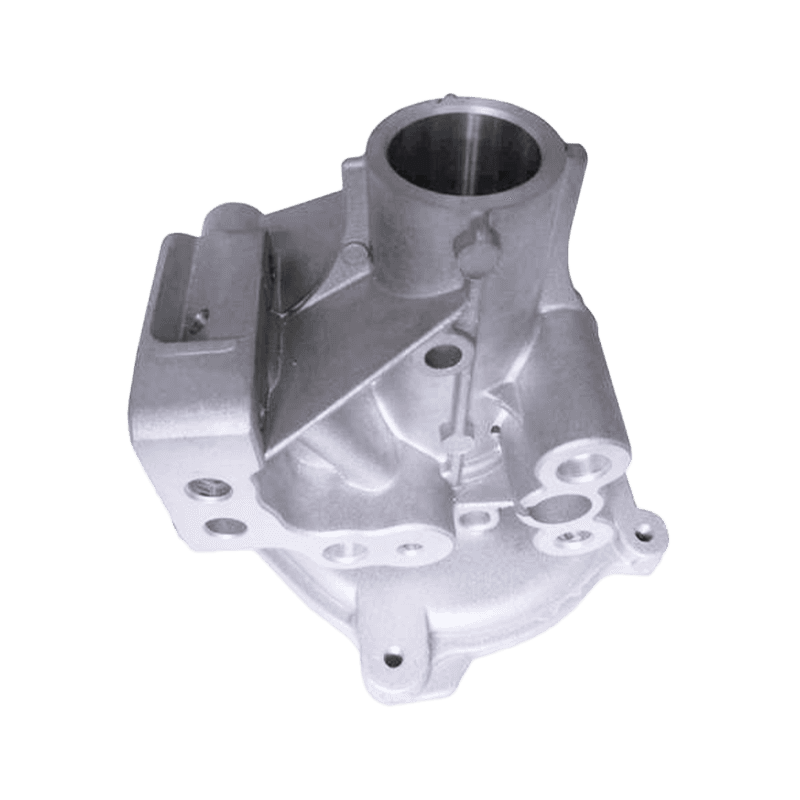

Kevyestä suunnittelusta on tullut tärkeä suunta autokomponenttien kehityksessä ja sinkkiseoksen painevaletut osat eivät ole poikkeus. Ajoneuvojen valmistajat etsivät tapoja vähentää kokonaismassaa säilyttäen samalla vakauden ja toimivuuden, joten sinkkiseokset tarjoavat lujuuden, muovattavuuden ja mittatarkkuuden tasapainon. Niiden suunnittelussa on yhä enemmän painonpudotusstrategioita, jotka ovat linjassa laajempien alan tavoitteiden kanssa, kuten polttoainetehokkuuden parantaminen, päästöjen vähentäminen ja rakenteellisen suorituskyvyn parantaminen. Kevyiden periaatteiden integrointi suunnittelun alkuvaiheessa auttaa valmistajia luomaan komponentteja, jotka toimivat tehokkaasti ilman tarpeetonta materiaalin käyttöä.

Sinkkiseosten materiaaliominaisuudet, jotka tukevat kevyttä muotoilua

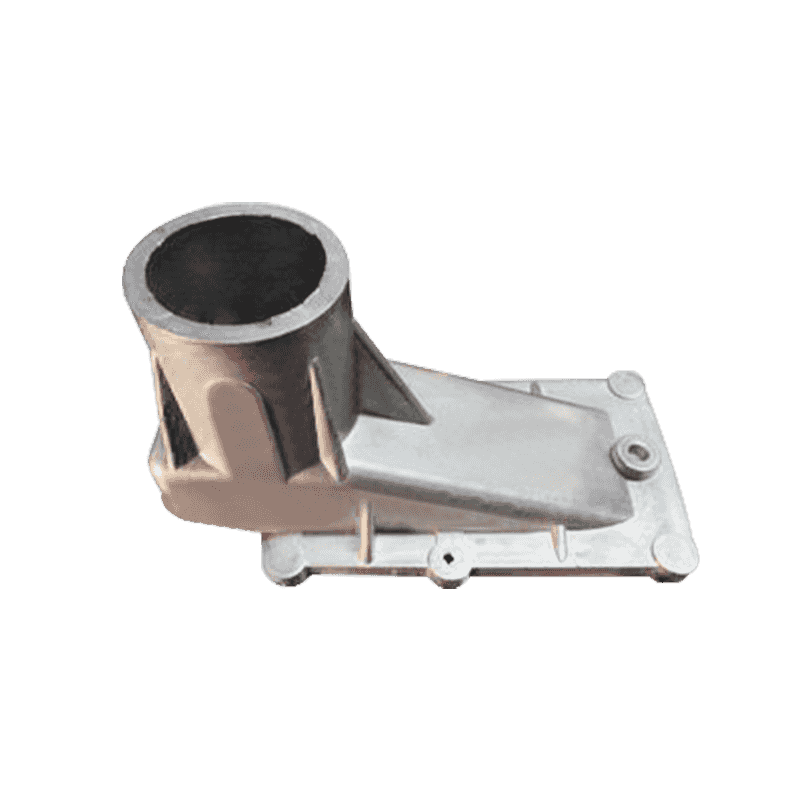

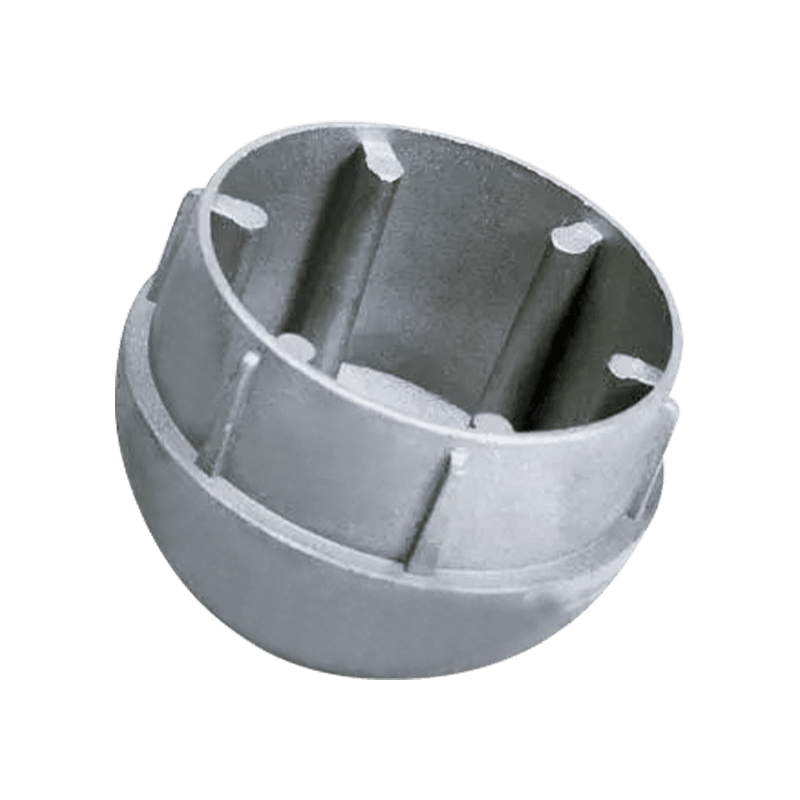

Sinkkiseoksilla on erityisiä ominaisuuksia, jotka edistävät kevyttä suunnittelua. Niiden tiheys on korkeampi kuin alumiini, mutta pienempi kuin joidenkin terässeosten, mikä mahdollistaa niiden käytön osissa, joissa kompakti muoto ja korkea yksityiskohtien tarkkuus ovat etusijalla. Mahdollisuus tuottaa ohutseinäisiä rakenteita korkeapainevalulla tarkoittaa, että suunnittelijat voivat vähentää massaa vaarantamatta rakenteellista eheyttä. Sinkkiseoksilla on myös hyvä iskunkestävyys ja kulutuskestävyys, mikä mahdollistaa kriittisten autokomponenttien koon optimoinnin. Lisäksi kyky muodostaa monimutkaisia geometrioita painevalulla vähentää perinteisesti vahvistamiseen käytettyjen suurempien tai paksumpien osien tarvetta.

Kevyiden strategioiden integrointi suunnittelutekniikassa

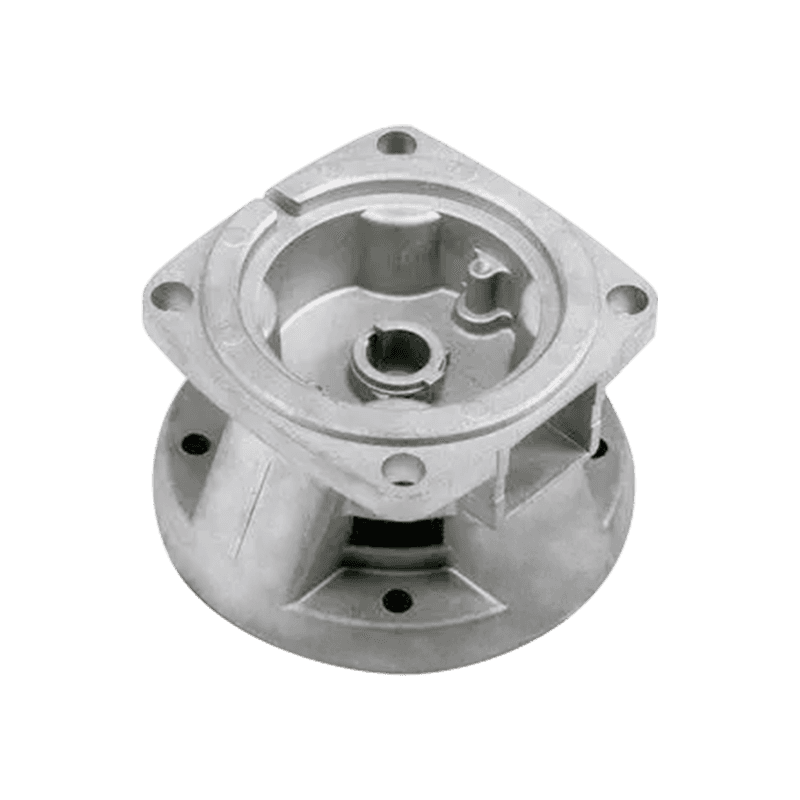

Suunnittelutiimit yhdistävät keveysperiaatteet varmistamalla, että materiaali jakautuu älykkäästi komponenttien kesken. Rakenteelliset simulointityökalut auttavat analysoimaan kuormitusreittejä, tunnistamaan vähän jännittyneitä alueita ja tarkentamaan komponentin geometriaa massaa vähentävästi. Ribbausrakenteet, ontot profiilit ja topologiaan optimoidut asettelut ovat yleisesti käytettyjä strategioita. Sinkkiseoksen painevaluominaisuudet tukevat näitä suunnittelumenetelmiä, koska niiden avulla suunnittelijat voivat luoda yksityiskohtaisia sisäisiä muotoja tai ohuita osia yhdessä muovausjaksossa. Tällaiset lähestymistavat auttavat vähentämään tarpeetonta paksuutta säilyttäen samalla osan luotettavuuden pitkäaikaisessa autokäytössä.

Yleiset kevyet suunnittelustrategiat sinkkiseosautokomponenteille

Alla on taulukko, jossa on yhteenveto tyypillisistä kevyiden optimointiprosessien aikana käytetyistä lähestymistavoista.

| Suunnittelustrategia | Kuvaus |

|---|---|

| Ohutseinäinen valu | Leikkauksen paksuuden vähentäminen säädellyn sulavirtauksen ja työkalujen suunnittelun ansiosta. |

| Topologian optimointi | Vähärasitusmateriaalien poistaminen säilyttäen samalla rakenteellisen suorituskyvyn. |

| Rib vahvistus | Ripojen lisääminen valituille alueille seinämän kokonaispaksuuden lisäämisen sijaan. |

| Ontot tai puoliontot muodot | Käytä sisäisiä onteloita vähentämään massaa säilyttäen samalla jäykkyys. |

| Osien yhdistäminen | Monitoimikomponenttien suunnittelu erillisten osien määrän vähentämiseksi. |

Kevyen suunnittelun vaikutus polttoainetehokkuuteen ja päästöihin

Autojen osien massan vähentäminen parantaa polttoaineen käyttöä ja alentaa päästöjä. Koska moottorit vaativat vähemmän energiaa kevyemmän ajoneuvon kuljettamiseen, käyttötehokkuus paranee. Vaikka sinkkiseokset eivät ole kevyin saatavilla oleva materiaali, niiden kyky muodostaa kompakteja, optimoituja muotoja mahdollistaa raskaampien teräsosien korvaamisen. Kun integroidaan useisiin eri kokoonpanoihin, kuten ovikomponentteihin, kannakkeisiin, koteloihin ja sisäpuolisiin tukirakenteisiin, nämä massan vähennykset kasaantuvat. Tämä auttaa ajoneuvojen valmistajia täyttämään yhä tiukemmat ympäristöstandardit ja suorituskykyodotukset ilman suuria ajoneuvoarkkitehtuurin uudistuksia.

Mittatarkkuuden merkitys kevyiden tavoitteiden tukemisessa

Sinkkiseoksen painevalu tarjoaa tiukan mittatarkkuuden, mikä hyödyttää kevyttä suunnittelua, koska se mahdollistaa pienempien toleranssien käytön ja vähentää lisävahvistuksen tarvetta. Kun osat säilyttävät rakenteellisen yhtenäisyyden, ohuemmat seinät voidaan toteuttaa turvallisesti. Tämä tarkkuus vähentää myös toissijaisia työstöprosesseja, mikä tukee tavoitetta minimoida materiaalihukkaa. Autoteollisuuden sovellukset vaativat usein suurta sovitustarkkuutta toisiinsa yhdistettyjen komponenttien välillä, ja sinkkiseoksen valutarkkuus varmistaa, että kevyet mallit eivät vaaranna kohdistusta tai kokoonpanon laatua.

Pienennettyjen komponenttien mekaaninen suorituskyky

Vaikka kevyt muotoilu on tärkeää, mekaaninen suorituskyky on edelleen prioriteetti. Sinkkiseososien on säilytettävä riittävä lujuus, vakaus ja väsymiskestävyys. Suunnittelijat käyttävät usein laskennallisia simulaatioita varmistaakseen, kestääkö pienennetty massageometria käyttörasituksia, kuten tärinää, iskuja ja lämpövaihteluja. Sinkkilejeeringeillä on tasainen mekaaninen suorituskyky niiden yhtenäisen mikrorakenteen ja hallitun jähmettymisen ansiosta painevalussa. Tämä luotettavuus tukee kevyiden geometrioiden käyttöä lisäämättä vikariskiä pitkällä aikavälillä. Insinöörien on tasapainotettava massan vähentäminen kestävyyden ja turvallisuuden kanssa varmistaen, että kumpikaan ei vaarannu.

Kevyen sinkkiseoksen suunnitteluun liittyvät mekaaniset ominaisuudet

Alla olevassa taulukossa on yleisiä mekaanisia suorituskykynäkökohtia arvioitaessa keveyden toteutettavuutta.

| Omaisuus | Suunnittelun merkitys |

|---|---|

| Vetolujuus | Varmistaa, että osa kestää vetovoimia myös pienemmällä paksuudella. |

| Tuottovoima | Määrittää kestävyyden pysyvää muodonmuutosta vastaan staattisen kuormituksen alaisena. |

| Väsymys suorituskyky | Tärkeää osille, jotka altistuvat toistuville jännitysjaksoille. |

| Iskunkestävyys | Tukee kestävyyttä äkillisissä mekaanisissa iskuissa. |

| Kulutuskestävyys | Varmistaa liikkuvien komponenttien kanssa kosketuksissa olevien pintojen pitkäikäisyyden. |

Työkalusuunnittelun rooli kevyiden rakenteiden saavuttamisessa

Työkalujen suunnittelulla on tärkeä rooli ohuiden ja kevyiden sinkkiseoskomponenttien valmistuksessa. Oikea muotin lämpötilan säätö mahdollistaa vakaan materiaalivirtauksen, mikä auttaa täyttämään kapeita tai yksityiskohtaisia onteloita. Työkalujen on mukautettava ominaisuuksia, kuten ripoja, onttoja kanavia tai segmentoituja muotoja aiheuttamatta vikoja, kuten kylmäsulkuja tai epätäydellistä täyttöä. Tuuletus- ja porttisuunnittelu vaikuttavat myös ohutseinäisten osien laatuun. Koska sinkkiseokset jähmettyvät nopeasti, työkalut on suunniteltava optimoimaan virtausreitit ja välttämään ennenaikainen jähmettyminen kriittisillä alueilla. Laadukkaat työkalut varmistavat, että kevyet mallit voidaan valmistaa mittakaavassa.

Kevyiden sinkkikomponenttien lämmönhallintanäkökohdat

Lämpölaajeneminen ja lämmönpoisto on otettava huomioon suunniteltaessa kevyitä sinkkiseososia. Ajoneuvon käytön aikana tapahtuvat lämpötilan muutokset voivat vaikuttaa mittojen vakauteen erityisesti ohutseinäisissä rakenteissa. Suunnittelijat arvioivat lämpökuormituksen jakautumisen osan sisällä ja harkitsevat lisärakenteellisia tukia, joissa lämpöä voi esiintyä. Koska sinkkiseokset johtavat lämpöä tehokkaammin kuin jotkut muut materiaalit, ne voidaan muotoilla helpottamaan hallittua hajoamista. Tämä ominaisuus tukee kevyiden rakenteiden integrointia säilyttäen samalla toimintavarmuuden erilaisissa autoympäristöissä.

Osien yhdistäminen kevytpainotusmenetelmänä

Osien yhdistäminen mahdollistaa useiden komponenttien muodostamisen yhdeksi painevaletuksi osaksi. Integroimalla toimintoja, jotka oli aiemmin jaettu useisiin osiin, ajoneuvon kokonaispainoa voidaan vähentää. Konsolidoidut osat eliminoivat kiinnitysosat, kuten pultit tai kannakkeet, mikä vähentää massaa entisestään. Sinkkiseoksen valutarkkuus auttaa varmistamaan, että monimutkaisia monikäyttöisiä muotoja voidaan muotoilla tarkasti. Tämä lähestymistapa yksinkertaistaa myös kokoonpanoa, parantaa ylläpidon tehokkuutta ja vähentää liitoskohtien määrää, jotka voivat aiheuttaa jännityskeskittymiä. Konsolidointi on linjassa keveysperiaatteiden kanssa optimoimalla materiaalin käytön eri kokoonpanoissa.

Tuotantotehokkuutta ja vähemmän materiaalihukkaa kevyessä suunnittelussa

Sinkkiseoksen painevalu vähentää materiaalihävikkiä käyttämällä lähes verkon muotoista valmistusta, mikä on hyödyllistä kevyeen painopisteiseen tuotantoon. Kun osat suunnitellaan mahdollisimman vähän ylimääräistä materiaalia, tarvitaan vähemmän työstövaiheita, mikä säästää sekä materiaalia että energiaa. Valmistajat voivat edelleen optimoida porttijärjestelmiä ja kierrättää ylimääräistä sinkkiseosta. Tämä tukee kestäviä tuotantoprosesseja ja sopii yhteen alan pyrkimysten kanssa vähentää ympäristövaikutuksia. Tehokas materiaalinkäyttö auttaa vahvistamaan tavoitetta suunnitella kevyempiä komponentteja ilman turhaa resurssien kulutusta.

Kevyen suorituskyvyn arviointi testauksen ja validoinnin avulla

Testaus varmistaa, että kevyet sinkkiseoksesta valmistetut autonosat täyttävät kestävyys- ja turvallisuusstandardit. Validointimenetelmiä ovat vetokokeet, vaikutusanalyysit, väsymysarvioinnit ja lämpösyklien arvioinnit. Insinöörit tarkkailevat muodonmuutosmalleja, jännitysvasteita ja halkeamien leviämiskäyttäytymistä määrittääkseen, toimiiko alennettu massarakenne riittävästi käyttöolosuhteissa. Mittatarkastuksia tehdään sen varmistamiseksi, että painevaletut osat vastaavat CAD-spesifikaatioita ja että ohuet osat eivät väänny jäähdytyksen aikana. Fyysisen testauksen ja simuloinnin yhdistelmä luo luotettavan todentamiskehyksen.

Suunnitteluyhteistyö materiaaliasiantuntijoiden ja autoinsinöörien välillä

Tehokas kevytkehitys riippuu eri suunnittelutiimien yhteistyöstä. Materiaaliasiantuntijat antavat tietoa sinkkiseoksen suorituskyvystä, kun taas rakennesuunnittelijat tulkitsevat kuormitusvaatimuksia. Valmistusinsinöörit arvioivat, voidaanko ohutseinäisiä tai yksityiskohtaisia ominaisuuksia valaa johdonmukaisesti tuotannossa. Varhainen yhteistyö vähentää epärealististen suunnitteluodotusten todennäköisyyttä ja varmistaa, että painonkevennysstrategiat ovat yhdenmukaisia käytännön valmistusominaisuuksien kanssa. Tällainen tiimityö vahvistaa kevyiden tavoitteiden integrointia autoteollisuuden kehityssykleihin ja johtaa komponentteihin, jotka ovat sekä tehokkaita että luotettavia.

Kevyiden sinkkiseosten autokomponenttien tulevaisuuden trendit

Tulevat edistysaskeleet keskittyvät sinkkiseoskoostumusten parantamiseen, painevaluprosessoinnin tarkkuuden parantamiseen ja edistyneempien simulointityökalujen kehittämiseen massan vähentämiseen. Lejeerinkin parannukset voivat lisätä lujuutta tai parempaa lämpöstabiilisuutta, mikä mahdollistaa ohuempien seinien suorituskyvystä tinkimättä. Painevalun automatisointi auttaa saavuttamaan tasaisen laadun kevyissä geometrioissa, kun taas moniakselinen koneistusintegrointi voi parantaa jälkikäsittelyn tarkkuutta. Kun autonvalmistajat jatkavat ajoneuvon massan vähentämistä ympäristömääräysten täyttämiseksi, sinkkiseoksesta painevalettujen osien rooli tulee todennäköisesti olemaan yhä tärkeämpi sopeutumiskykynsä ja tarkkuutensa ansiosta.

Oletko kiinnostunut tuotteistamme

Jätä nimesi ja sähköpostiosoitteesi saadaksesi hinnat ja yksityiskohdat heti.