Kuinka tarkistaa alumiinin painevalun laatu?

01-10-2025Visuaaliset tarkastusmenetelmät

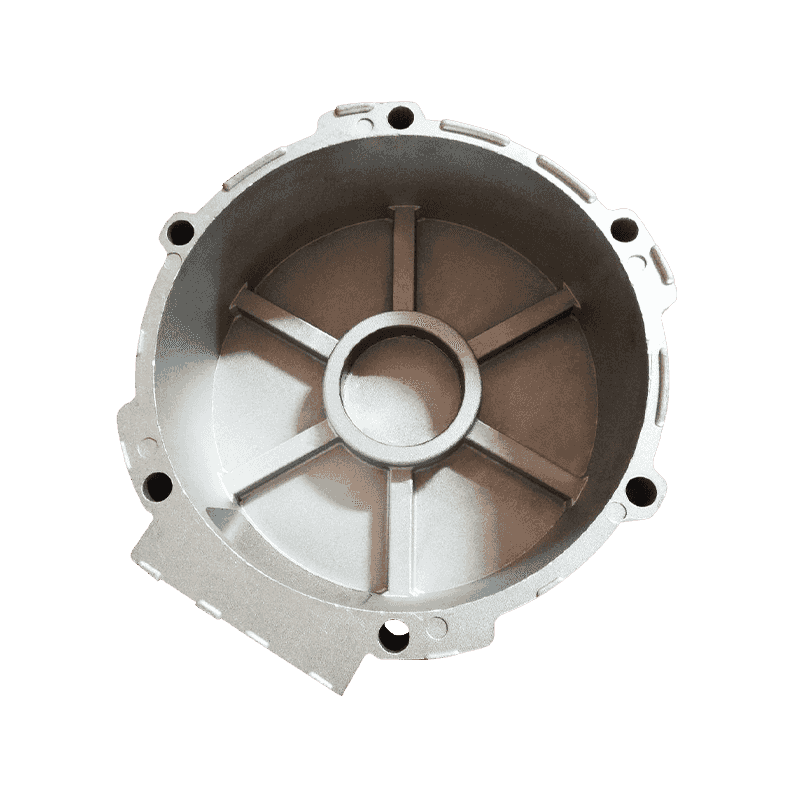

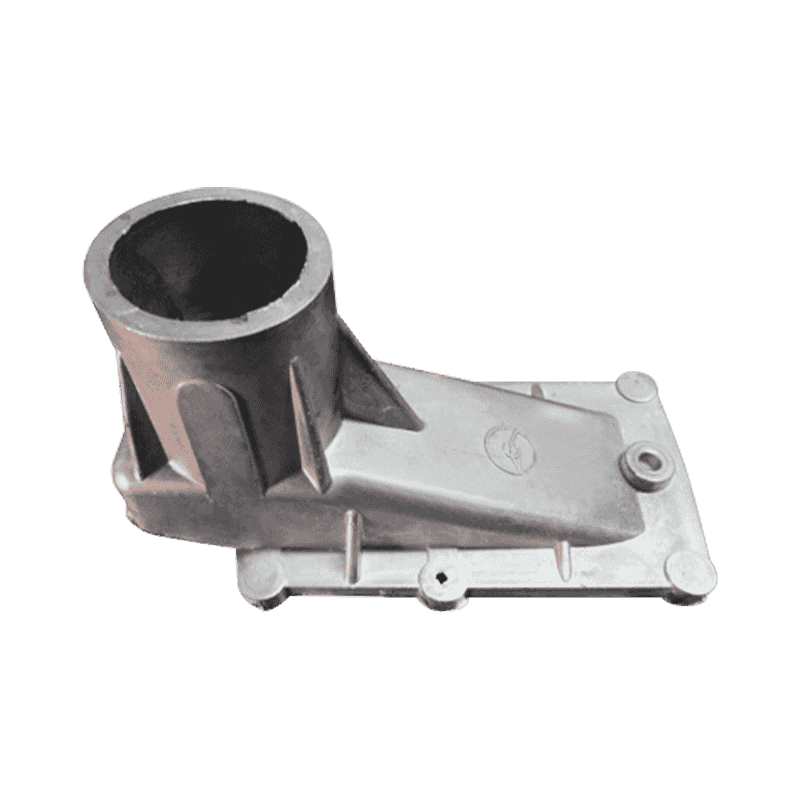

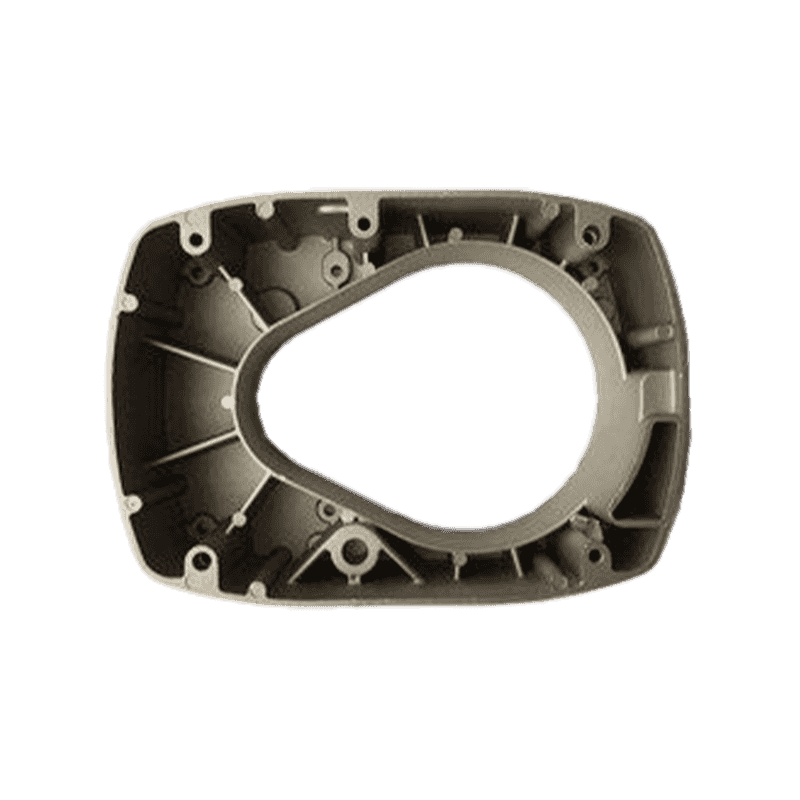

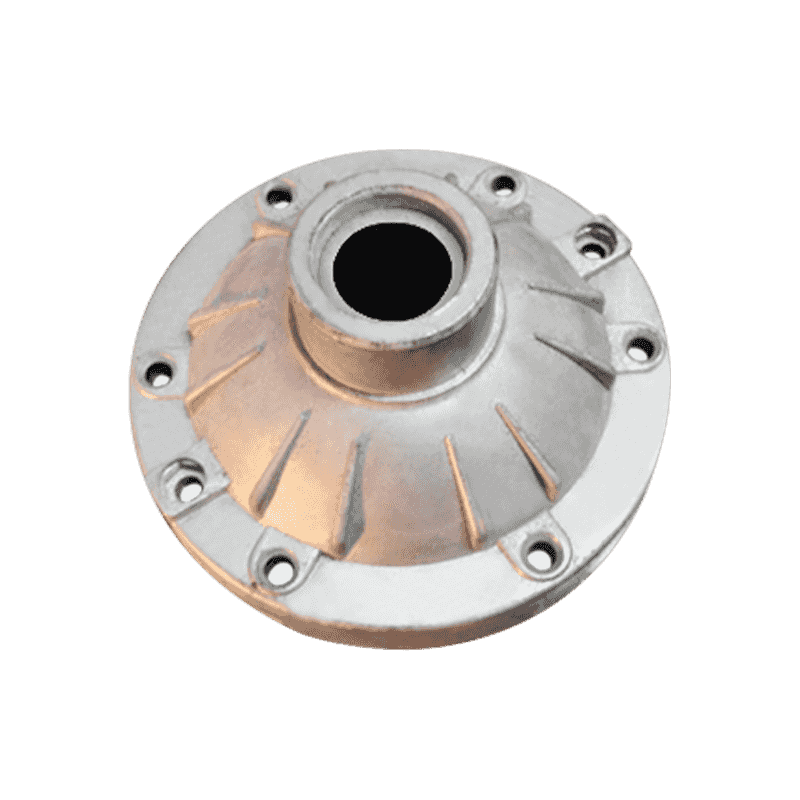

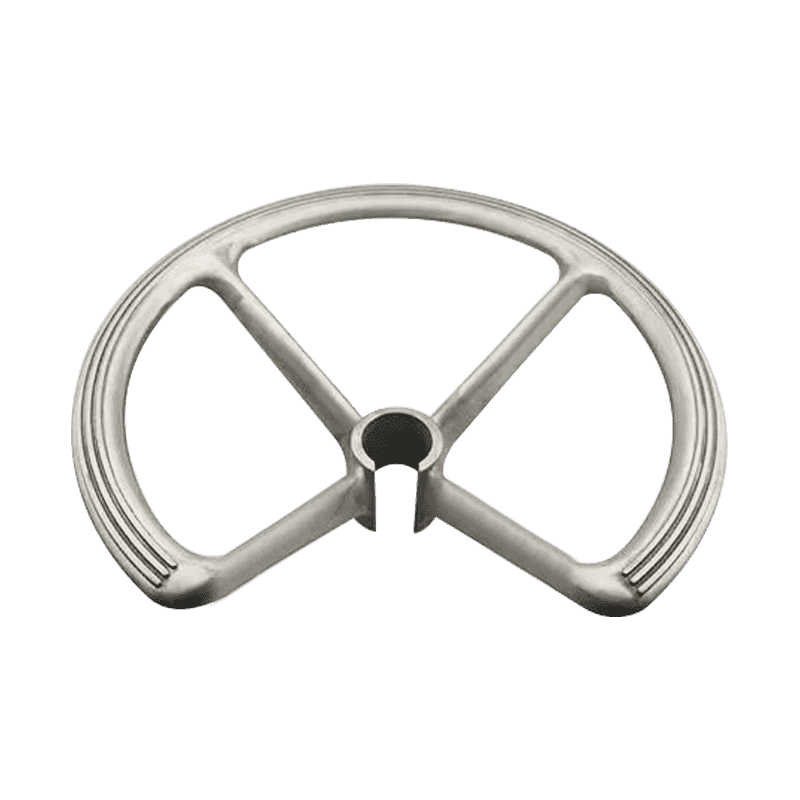

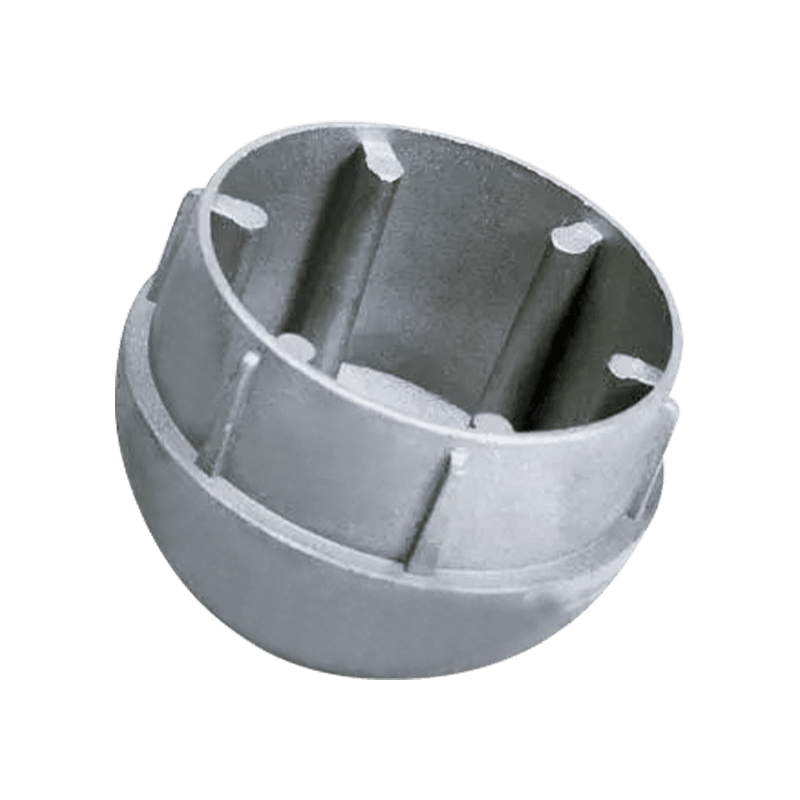

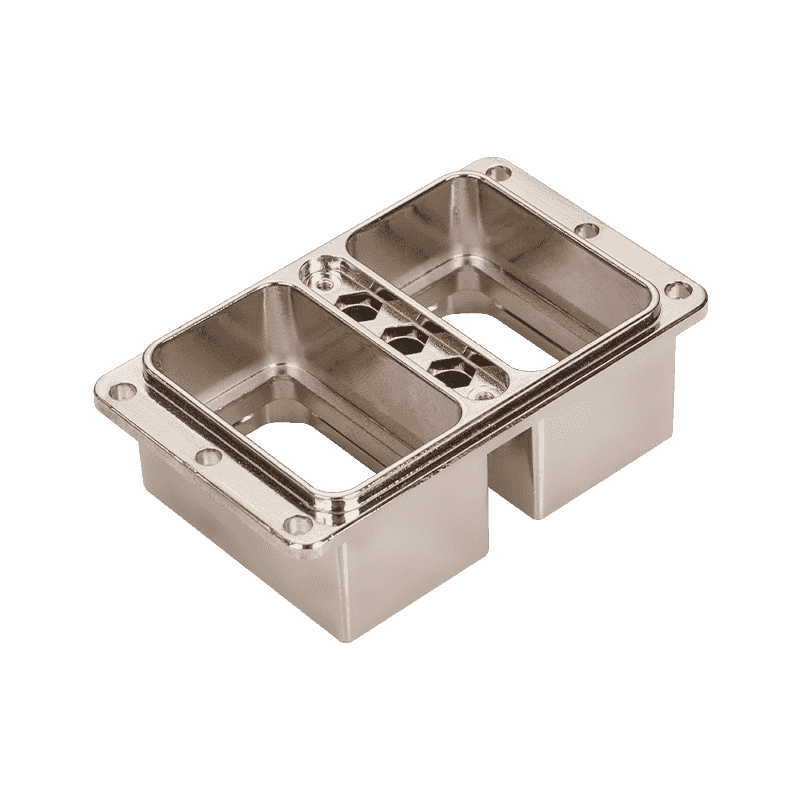

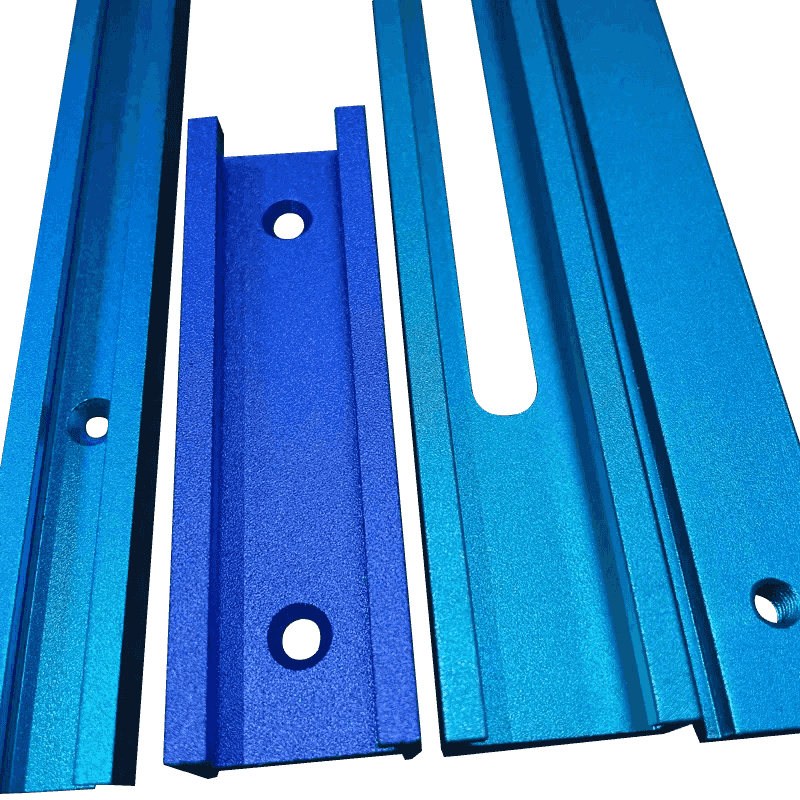

Silmämääräinen tarkastus toimii laadunarvioinnin ensimmäisenä rivinä alumiiniset painevalut . Tarkastajat etsivät pintavikoja, kuten halkeamia, huokoisuutta, kylmäsulkeumia tai virtausjälkiä, jotka voivat viitata tuotantoongelmiin. Oikeat valaistusolosuhteet ja suurennustyökalut auttavat tunnistamaan hienovaraiset puutteet, jotka voivat vaikuttaa suorituskykyyn. Alumiinin hopeanvalkoisen ulkonäön tulee olla tasainen ilman värimuutoksia tai epätavallisia rakennemuutoksia, jotka voisivat viitata kontaminaatioon tai väärään jäähdytykseen.

Mittojen tarkkuuden tarkastus

Tarkkuusmittaustyökalut, kuten jarrusatulat, mikrometrit ja koordinaattimittauskoneet (CMM), varmistavat, että valukappaleet täyttävät määritetyt mittatoleranssit. Kriittiset ominaisuudet, kuten liitospinnat, porauksen halkaisijat ja seinämän paksuus vaativat erityistä huomiota. Digitaaliset mittausjärjestelmät voivat verrata osia CAD-malleihin havaitakseen pienetkin poikkeamat, jotka saattavat vaikuttaa kokoonpanoon tai toimintaan.

Röntgentietokonetomografiaskannaus

Kehittyneet ainetta rikkomattomat testausmenetelmät, kuten röntgen-CT-skannaus, paljastavat sisäisiä vikoja, jotka ovat näkymättömiä pinnan tarkastuksessa. Tämä tekniikka erottaa selvästi alumiinimateriaalin ja ontelot tai sulkeumat, mikä mittaa tarkasti huokoskoot ja -jakaumat. Tekniikka vähentää kuvan heikkenemistä Compton-sironta- ja säteen karkaisuvaikutuksista ja tarjoaa selkeän visualisoinnin sisäisistä rakenteista vahingoittamatta valukappaletta.

Huokoisuuden painetestaus

Ilmanpainetestit arvioivat valun eheyttä mittaamalla kaasun virtausta mahdollisen mikrohuokoisuuden läpi. Paine-ero valussa ja tuloksena saadut virtausnopeuslaskelmat voivat arvioida huokosten keskimääräisiä halkaisijoita. Tämä menetelmä auttaa tunnistamaan vuotoreitit, jotka saattavat vaarantaa painetiiviit sovellukset, ja tulokset korreloivat hyvin muilla tekniikoilla mitattujen todellisten aukkojen mittojen kanssa.

Metallografinen tutkimus

Mikrorakenneanalyysi näytteen valmistelulla ja mikroskopialla paljastaa raerakenteen, faasijakauman ja mahdolliset viat. Oikea leikkaus, asennus, hionta ja kiillotus luo tutkimusvalmiit pinnat. Etsaus korostaa mikrorakenteen ominaisuuksia, jotka osoittavat valun laatua, mukaan lukien dendriittivarsien etäisyys, huokoisuuden jakautuminen ja metallien välisten yhdisteiden läsnäolo, jotka voivat vaikuttaa mekaanisiin ominaisuuksiin.

Mekaanisten ominaisuuksien testaus

Veto-, kovuus- ja iskutestit varmistavat, että valukappaleet saavuttavat vaaditut lujuusominaisuudet. Joko valukappaleista koneistetut tai erikseen valetut koekappaleet altistetaan kontrolloidulle kuormitukselle myötörajan, murtovetolujuuden, venymän ja kovuuden mittaamiseksi. Tulosten on täytettävä tietyn alumiiniseoksen ja aiotun sovelluksen vaatimukset, olipa kyseessä sitten luja/kevyt käyttö tai muut suorituskykyvaatimukset.

Kemiallisen koostumuksen analyysi

Spektroskooppiset menetelmät vahvistavat, että seoskoostumus vastaa vaatimuksia, koska pienet määrät seosaineita vaikuttavat merkittävästi alumiinin ominaisuuksiin. Piin, kuparin, magnesiumin tai muiden lisäaineiden väärät suhteet voivat johtaa riittämättömään lujuuteen, huonoon korroosionkestävyyteen tai valuvaikeuksiin. Kemiallinen analyysi havaitsee myös ei-toivotut epäpuhtaudet, jotka voivat heikentää suorituskykyä.

Korroosionkestävyyden arviointi

Testaus arvioi suojaavan alumiinioksidikerroksen tehokkuuden suolasuihkualtistuksen tai muiden kiihdytettyjen korroosiomenetelmien avulla. Passiivikalvon tulee uusiutua spontaanisti vaurioituessaan suojan säilyttämiseksi. Ankariin olosuhteisiin tarkoitetut valut vaativat perusteellisen korroosiotestin varmistaakseen pitkän aikavälin kestävyyden pinnan epätasaisuuksista tai mikrorakenteen vaihteluista huolimatta.

Väriaineen tunkeutuvuuden tarkastus

Tämä pintahalkeamien havaitsemismenetelmä käyttää värillisiä tai fluoresoivia väriaineita, jotka imeytyvät epäjatkuvuuskohtiin. Puhdistuksen ja tunkeutuvan aineen levittämisen jälkeen tarkastajat poistavat ylimääräisen väriaineen ja levittävät kehitettä loukkuun jääneen tunkeutuvan aineen poistamiseksi, mikä korostaa pintaa rikkovia virheitä. Tekniikka löytää tehokkaasti hienoja halkeamia, huokoisuutta tai muita pintavirheitä, jotka saattavat välttyä pelkältä silmämääräiseltä tarkastukselta.

Ultraäänitestaus

Korkeataajuiset ääniaallot havaitsevat sisäiset viat analysoimalla heijastuneita signaaleja. Muutokset materiaalin tiheydessä tai aukkojen esiintyminen muuttavat aallon etenemistä luoden tunnistettavia kuvioita. Ultraäänimenetelmillä voidaan mitata seinämän paksuutta ja tunnistaa pinnan pinnan viat vahingoittamatta valukappaleita, vaikka pinnan esikäsittely ja liitosten käyttö vaikuttavat tarkkuuteen.

Vuototestausmenettelyt

Paineherkissä sovelluksissa useat vuodon testausmenetelmät varmistavat valun eheyden. Tekniikat vaihtelevat yksinkertaisista ilma-veden alla -kuplatesteistä kehittyneisiin massaspektrometrien heliumvuodon havaitsemiseen. Sopiva menetelmä riippuu vaaditusta herkkyydestä, ja kvantitatiiviset mittaukset ovat mahdollisia kriittisille komponenteille, joissa pienetkin vuodot voivat aiheuttaa vikoja.

Koneistuskoearviointi

Näytetyöstöt testaavat valukappaleiden toimivuutta ja paljastavat mahdolliset ongelmat ennen täyttä tuotantoa. Ongelmat, kuten työkalun liiallinen kuluminen, huono pinnanlaatu tai odottamaton lastun muodostuminen, voivat viitata mikrorakenteen poikkeavuuksiin. Onnistunut koneistus vahvistaa materiaalin muovattavuuden ja auttaa luomaan optimaaliset leikkausparametrit tuotantoprosessointia varten.

Tilastollisen prosessinohjauksen seuranta

Jatkuva laadunseuranta SPC-menetelmien avulla tunnistaa valuominaisuuksien trendit. Ohjauskartat kriittisille mitoille, huokoisuustasoille tai mekaanisille ominaisuuksille auttavat havaitsemaan prosessin ajautumisen ennen kuin se tuottaa hylätettäviä osia. Johdonmukainen tiedonkeruu mahdollistaa varhaiset korjaavat toimenpiteet ja osoittaa pitkän aikavälin prosessikyvyn.

Asiakaskohtainen validointitestaus

Lopullinen laadunvarmistus sisältää usein sovelluskohtaisia testejä, jotka simuloivat todellisia käyttöolosuhteita. Näitä voivat olla painejaksot, lämpöshokki, tärinänkestävyys tai muut suorituskyvyn tarkistukset, jotka on räätälöity valun loppukäyttöön. Tällainen testaus tarjoaa suorimman arvion siitä, toimivatko valukappaleet vaaditulla tavalla niille tarkoitetussa ympäristössä.

Oletko kiinnostunut tuotteistamme

Jätä nimesi ja sähköpostiosoitteesi saadaksesi hinnat ja yksityiskohdat heti.