Onko alumiiniseostustyökalun osien lujuus riittävästi laskentatoimintojen vaatimusten täyttämiseksi?

03-06-2025 Alumiiniseos-osien peruslujuusominaisuudet die-valumisprosessissa

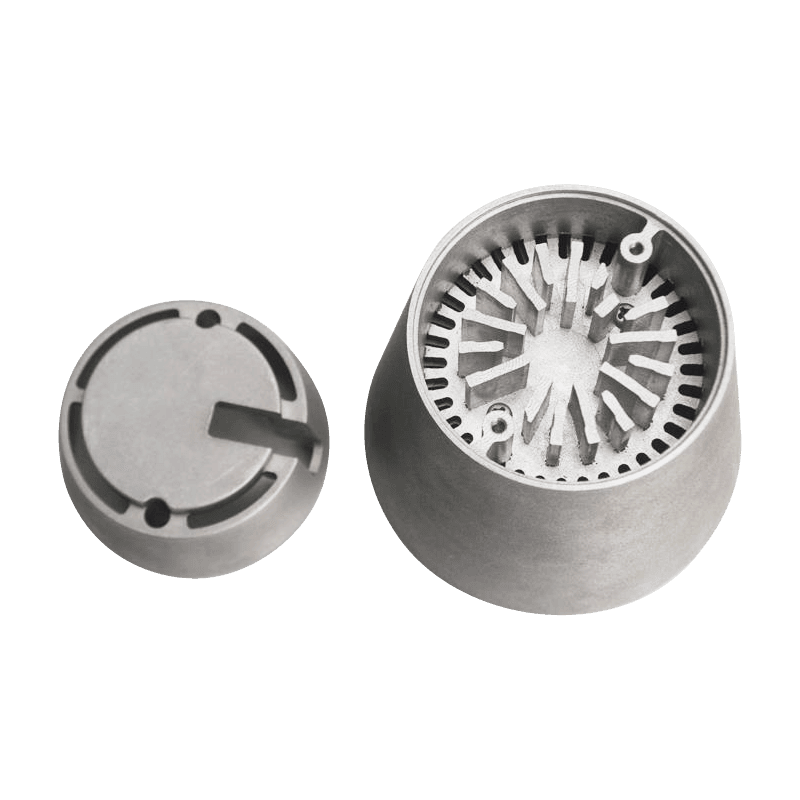

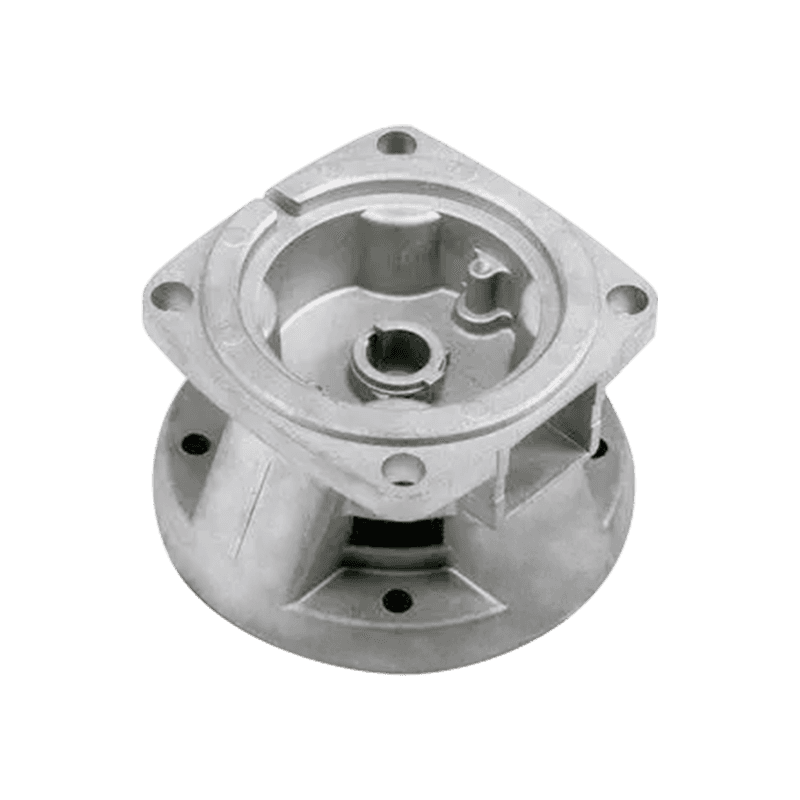

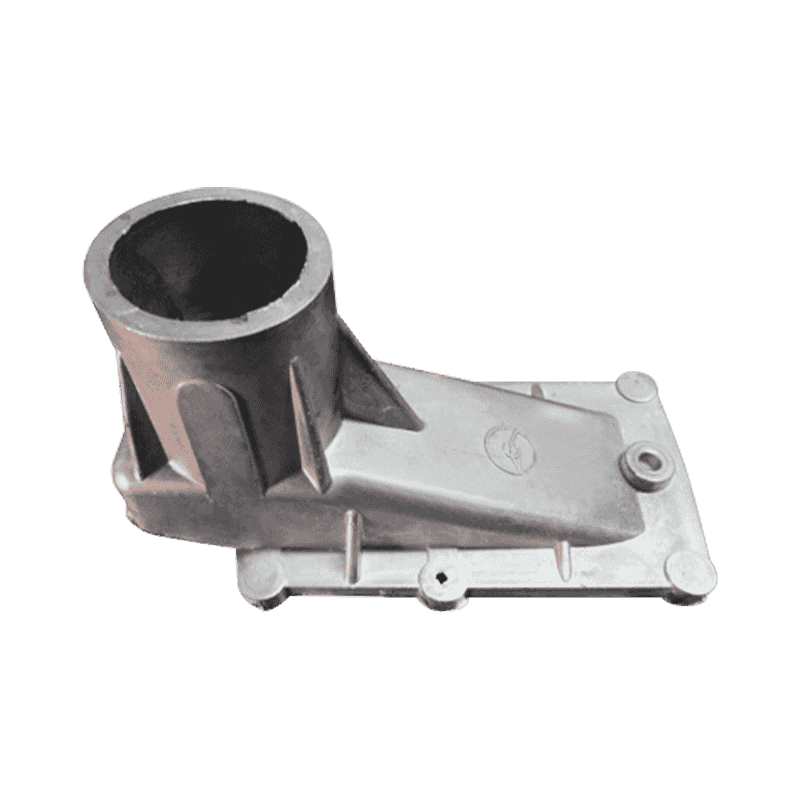

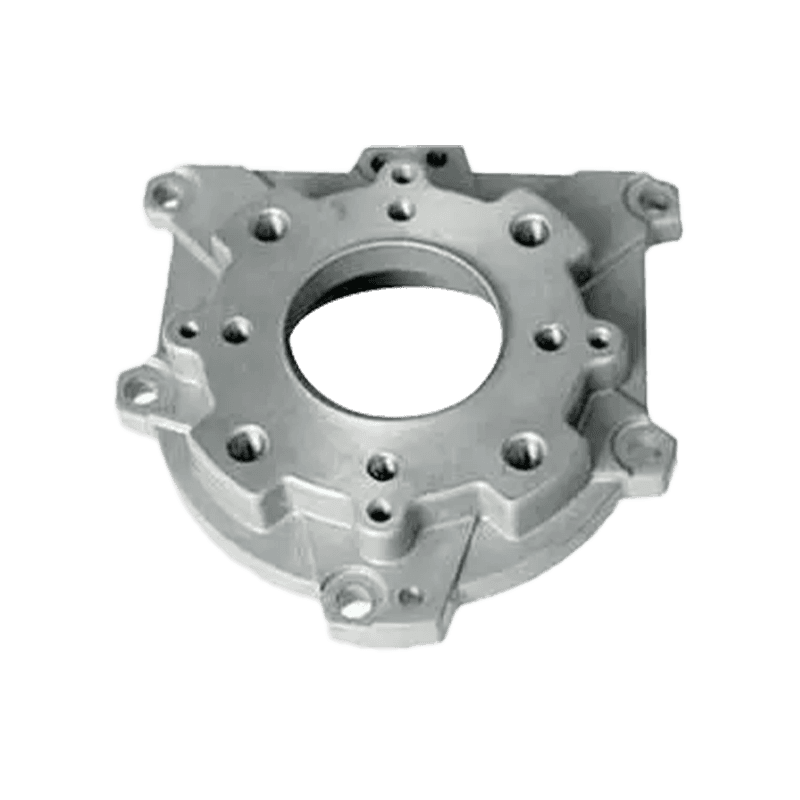

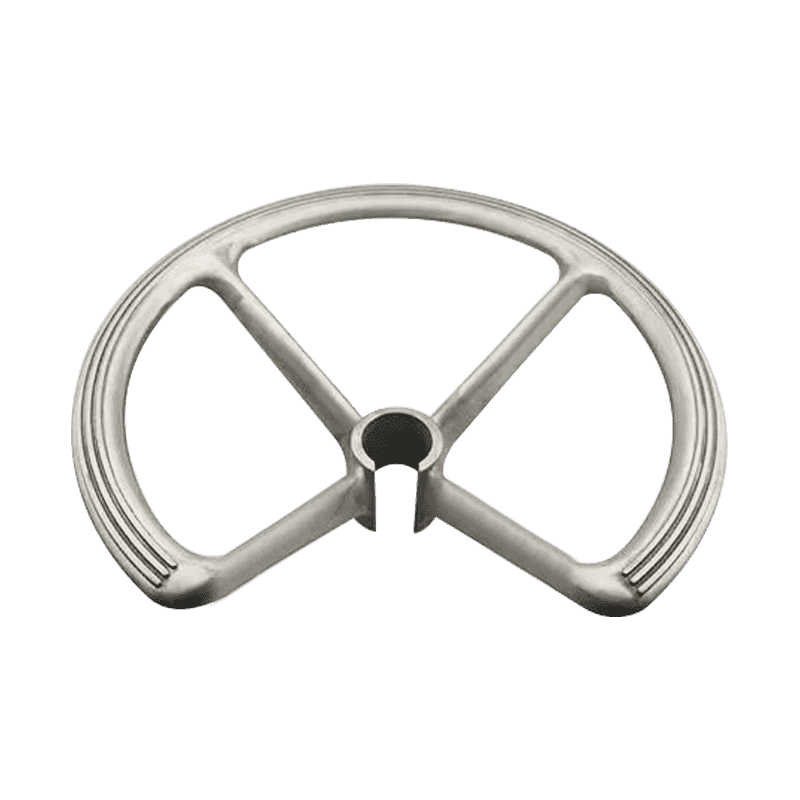

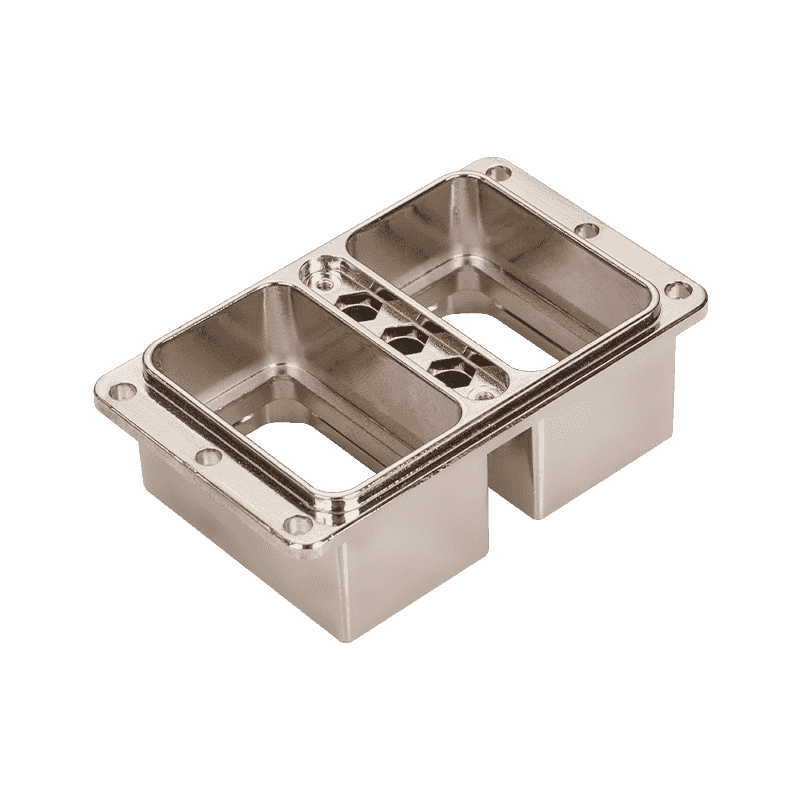

Alumiiniseosmuuttikannat niitä käytetään laajasti sähkötyökalukoteloissa ja sisäisissä rakenteellisissa osissa niiden alhaisen tiheyden, valonrakenteen ja korkean muovaustehokkuuden vuoksi. Yleisillä materiaaleilla, kuten ADC12, A380, ALSI9CU3 jne., On hyvä vetolujuus ja iskunkestävyys. Vaikka alumiiniseoksen absoluuttinen lujuus on alhaisempi kuin taottu teräs tai ruostumattomasta teräksestä, kuormaa kantava rako voidaan kompensoida seinämän paksuuden jakautumisella, kylkiluun järjestelyllä jne. Suunnittelun aikana. Sähkötyökalujen koteloon, suojaavaan rakenteeseen tai paineen kantaviin osiin niiden perusvoima voi täyttää päivittäiseen käyttöön tarvittavat mekaaniset vaatimukset.

Rakennesuunnittelun ja voimanjakauman vaikutus lujuus suorituskykyyn

Suunnittelun on harkittava rakenteellista yhtenäisyyttä ja stressin leviämistä periaatteita suunnittelun aikana. Stressipitoisuutta voidaan vähentää vahvistamalla kylkiluita, tuella kylkiluita tai fileen siirtymiä parantaen siten kuormituksen kokonaiskykyä. Sähkötyökalujen die-valettujen osien on yleensä kestettävä ajoittainen värähtely, korkeataajuinen kierto ja reaktiovoiman isku. Siksi kohtuullinen rakennesuunnittelu ei ole vain avain kuormituksen kantavan suorituskyvyn parantamiseen, vaan myös suoraan osien stabiilisuuteen käytön aikana.

Muutteisen muovauslaadun vaikutus lujuuden konsistenssiin

Jos kutistumisreiät, huokoset, kylmän sulkeutumiset ja muut viat tapahtuvat suulakkeiden aikana, osien sisäisen rakenteen kompaktiisuus vaikuttaa, mikä johtaa paikallisen lujuuden vähentymiseen. Muutteisten osien laadun varmistamiseksi on ohjattava avainprosessiparametreja, kuten homeen lämpötila, seosten kaatanopeus, pakokaasujärjestelmä ja homeen suunnittelu. Valmiin osat on yleensä varmistettava röntgentunnistuksella, metallografisella analyysillä tai mekaanisella testauksella niiden lujuuden jakautumisen varmistamiseksi. Massatuotannossa suulakkeiden valumisprosessin hallittavuudella on suuri merkitys yleisen lujuuden johdonmukaisuuden varmistamiseksi.

Sovellusrajat sopivat korkean kuormituksen skenaarioihin

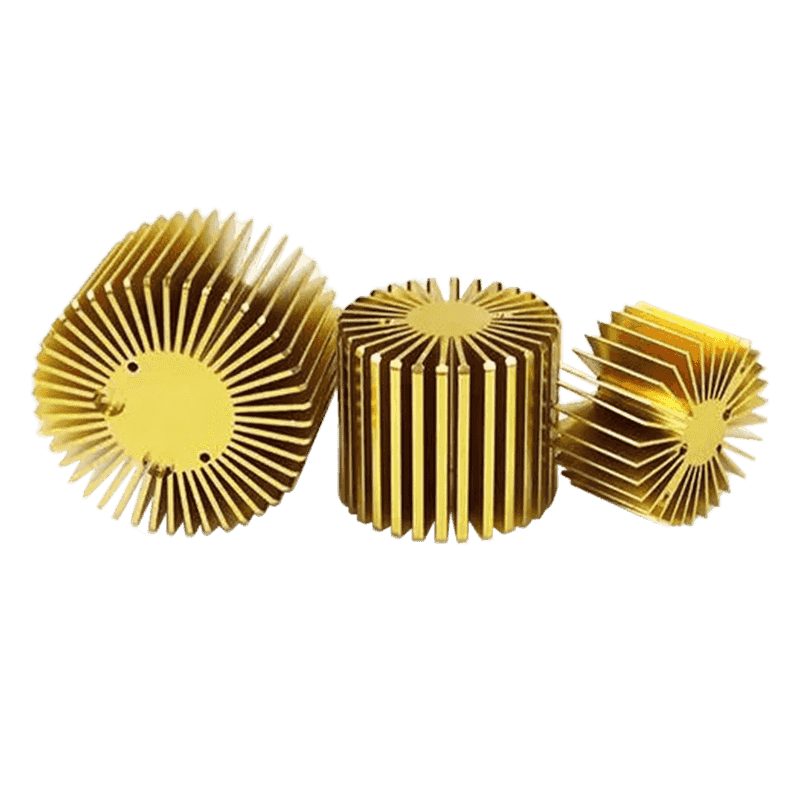

Vaikka suulakevara-alumiiniseos-osia käytetään laajasti voimansiirtokotelossa, etulevyssä, vaihdeontelossa ja muissa voimatyökalujen osissa, joillakin rakenteilla voi silti olla riittämätön voima- tai muodonmuutosongelmat suurtaajuus-, voimakkaan ja korkean lämpötilan ympäristöissä. Esimerkiksi raskaat teollisuusporauskoneet, iskunvahtelut ja muut korkean intensiteetin toiminnot ja pitkät työsyklit asettavat suuremmat vaatimukset osien väsymystä varten. Tällaisissa skenaarioissa on usein tarpeen sovittaa vahvistetut alumiiniseosmateriaalit tai parantaa mekaanisia ominaisuuksia lämmönkäsittelyn, tunkeutumisen ja muiden menetelmien avulla.

Yhdistettynä jälkikäsittelyprosessiin lujuuden suorituskyvyn optimoimiseksi

Vahvuuden parantamiseksi edelleen, alumiiniseos kuolevat valut käyttävät usein T5- tai T6 -lämpökäsittelyprosessia SI- ja CU -elementtien saostamiseen ja kovettamiseen organisaatiossa. Samanaikaisesti joitain keskeisiä osia täydennetään mekaanisella prosessoinnilla liiton tarkkuuden ja mekaanisen stabiilisuuden varmistamiseksi. Pintakäsittelyn kannalta prosessit, kuten anodisoiva ja elektroforeettinen päällyste, eivät vain auta korroosionkestävyyden parantamisessa, vaan tarjoavat myös tietyn puskurointisuojan ulkoisilta voiman vaikutuksilta.

Sovelluksen suorituskyky todellisissa tapauksissa

Todellisissa tuotesovelluksissa, kuten tietyssä kädessä pidettävässä kulmahiomakoneessa, sen etukuori käyttää ADC12 -muotinvalua. On varmistettu, että tämä rakenne voi ajaa vakaasti satoja tunteja nopeassa tärinäympäristössä ilman ilmeisiä halkeamia tai muodonmuutoksia. Lisäksi korkean taajuuden purkamisen ja kokoonpanon sähkökatkojen kuoren rakenteessa käytetään myös laajasti suulakkeita alumiiniseoksia, ja vääntö- ja puristusvastuksen vaatimukset täytetään hallitsemalla kylkiluun sijaintia ja paksuussuhdetta.

Oletko kiinnostunut tuotteistamme

Jätä nimesi ja sähköpostiosoitteesi saadaksesi hinnat ja yksityiskohdat heti.