Mitkä ovat lyijykuulun ja muun metallikie -valun erot ja ominaisuudet?

19-08-2025 Lyijyn die -valun perusominaisuudet

Lyijymuoto käyttää lyijyä ja sen seoksia raaka -aineina. Sulan metalli injektoidaan muotin onteloon korkean paineen alla halutun metallituotteen luomiseksi. Lyijyllä on matala sulamispiste, yleensä noin 327 ° C, joten lyijymuuttovalun prosessilämpötila on alhainen, mikä vähentää tehokkaasti energiankulutusta. Lyijyllä on korkea tiheys, mikä johtaa raskaampiin valmiisiin tuotteisiin, mikä tekee siitä sopivan tuotantoosiin, jotka vaativat tiheää ja kulumiskestävyyttä. Lisäksi lyijyllä on erinomaista korroosionkestävyyttä, etenkin tietyissä ympäristöissä, joilla on hyvä kemiallinen stabiilisuus. Lyijykuulun valu, joka sisältää sulamisen, injektion, jäähdytyksen, demoldingin ja jälkikäsittelyn, on suhteellisen kypsä ja voi olla erittäin automatisoitu.

Tärkeimmät erot lyijyn ja alumiinin die -valun välillä

Lyijymuoto ja alumiinin suulakkeen valu ovat kaksi yleistä metallikie -valuprosessia, mutta ne eroavat materiaalien ominaisuuksista, prosessiparametreista ja levitysalueista. Alumiiniseoksissa on korkeampi sulamispiste, yleensä yli 660 ° C, ja injektiolämpötilat ovat korkeammat kuin lyijymuonen valun, mikä johtaa korkeampaan energiankulutukseen ja laitteiden vaatimuksiin. Alumiinin suulakkeet ovat kevyitä, joten ne sopivat kevyttävät osien valmistusosiin. Vertailun vuoksi lyijymuutteilla on suurempi tiheys ja ne soveltuvat sovelluksiin, jotka vaativat laadukkaita ja kulumiskestäviä. Alumiiniseokset tarjoavat suuremman lujuuden muodostumisen ja erinomaisen lämmönjohtavuuden ja lämmön hajoamisen jälkeen, kun taas lyijyseokset sopivat paremmin tuotteisiin, jotka vaativat hyviä tiivistys- ja esteominaisuuksia. Nämä kaksi eroavat myös muotin suunnitteluun ja prosessien hallintaan; Lyijyvalun muotit ovat suhteellisen alhaisempia lämpötiloja ja painetta.

Lyijynvalu- ja sinkkien valuneen vertailu

Sinkkuuhdevalmistoa käytetään yleisesti pienten, monimutkaisten ja tarkkaan osien valmistukseen. Sinkin sulamispiste on noin 419 ° C, keskipitkä lyijyn ja alumiinin välillä. Sinkkihuulkeet tarjoavat erinomaiset mekaaniset ominaisuudet ja pinnan viimeistely, ja ne on helppo käsitellä. Verrattuna lyijynvaluun, sinkkihuoneen valuu ovat yleensä vaikeampia ja vahvempia, mutta pienemmällä tiheydellä ja painolla. Sinkkuuhde-valu sopii tuotteisiin, jotka vaativat hienostuneen ulkonäön ja monimutkaisia rakenteita, kuten elektronisia komponenttien koteloita ja tarkkuuslaitteen komponentteja. Lyijynvaluista, johtuen sen suuremmasta tiheydestä ja paremmasta korroosionkestävyydestä, käytetään usein erikoistuneissa sovelluksissa, jotka vaativat säteilysuojaa tai kulumiskestävyyttä. Molemmilla on myös erilaisia vaatimuksia ympäristöturvallisuudesta ja terveydenhuollon hallinnasta. Lyijy on erittäin myrkyllistä, mikä vaatii tiukkaa hallintaa tuotanto- ja käyttöympäristöissä.

Lead Die -valon edut ja rajoitukset

Lyijynvalumisen edut sijaitsevat pääasiassa sen alhaisella sulamispisteellä saavutetuissa energiansäästöissä, samoin kuin materiaalin luontainen korkea tiheys ja korroosionkestävyys. Nämä ominaisuudet tekevät lyijyvalua, joka soveltuu erikoistuneiden komponenttien, kuten säteilysuojauslaitteiden ja kulutuskesistenttien osien, valmistukseen. Lisäksi lyijynvalu vaatii alhaisempaa muotin painetta ja lämpötilaa, mikä auttaa pidentämään homeen käyttöikää ja vähentämään laitteiden ylläpitokustannuksia. Lyijyn toksisuus ja ympäristörajoitukset ovat kuitenkin tämän prosessin merkittäviä rajoituksia, jotka vaativat tiukkoja päästöjen hallintaa ja työntekijöiden turvallisuustoimenpiteitä. Lisäksi lyijymuutteisten osien mekaaniset ominaisuudet ovat rajoitetut verrattuna alumiini- ja sinkkivalun osiin, rajoittaen niiden käyttöä erittäin lujissa sovelluksissa.

Lead Died-Wasting Application -analyysi

Lyijynvaluista käytetään pääasiassa komponenttien valmistuksessa, jotka vaativat suurta tiheyttä, korroosionkestävyyttä ja säteilysuojaa, kuten akunkomponentteja, suojakuoria, säteilysuojalaitteita ja joitain mekaanisia tiivisteitä. Näissä sovelluksissa Lead Die-Casting tarjoaa etuja tiivistyksessä, kulutuskestävyydessä ja esteominaisuuksissa. Verrattuna alumiini- ja sinkkuuhanvaluihin, lyijymuutteen valu tarjoaa etuja painon ja suojan suhteen, mutta sen soveltaminen on rajoitettua kevyttä suunnittelua vaativissa sovelluksissa. Yhä tiukempien ympäristömääräysten kanssa lyijyvalun levitysalue on rajoitettu. Yritysten on tasapainotettava aineelliset ominaisuudet ympäristön noudattamiseen todellisessa tuotannossa.

Ympäristö- ja terveys- ja turvallisuusnäkökohdat

Lyijymateriaalien toksisuus aiheuttaa mahdollisia riskejä ympäristölle ja ihmisten terveydelle. Tehokkaita toimenpiteitä on toteutettava lyijynvaluentuotannon aikana johtavan pölyn ja pakokaasupäästöjen hallitsemiseksi ja lyijyn pilaantumisen välttämiseksi. Työpajan ilmanvaihto, pakokaasun puhdistusjärjestelmät ja henkilökohtaiset suojalaitteet ovat avain työntekijöiden turvallisuuteen. Yritysten on ehdottomasti noudatettava asiaankuuluvia ympäristönsuojelua koskevia määräyksiä ja seurattava säännöllisesti päästöjä varmistaakseen, että tuotantoprosessit täyttävät ympäristöstandardit. Lisäksi jätteiden lyijymateriaalien kierrätystä ja hävittämistä on säänneltävä toissijaisen pilaantumisen estämiseksi. Ympäristövaatimukset ajavat yrityksiä tutkimaan vaihtoehtoisia materiaaleja ja tekniikoita lyijymuotoprosesseissa ympäristöpaineen vähentämiseksi.

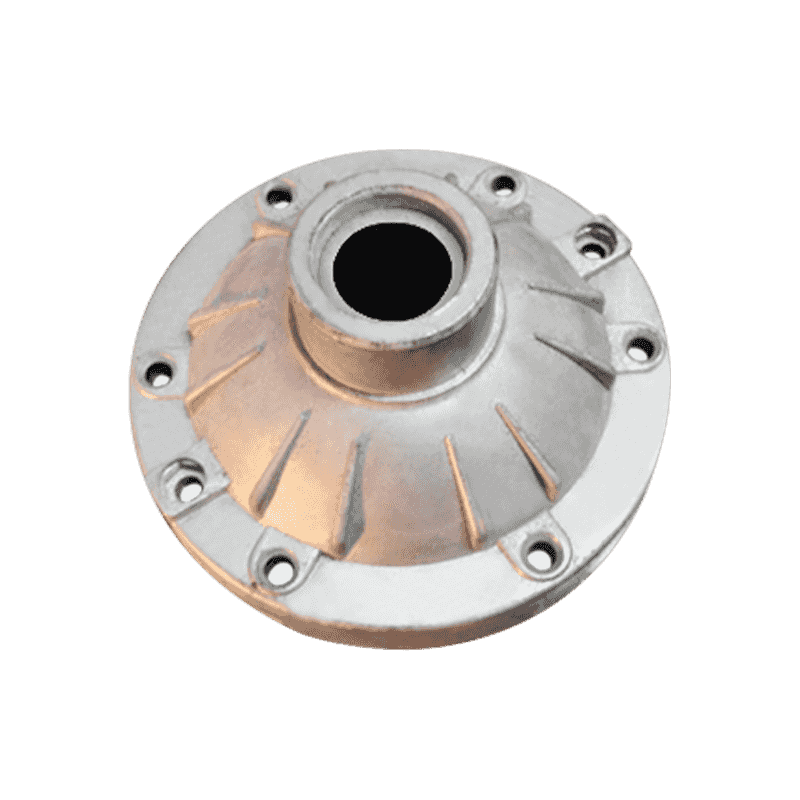

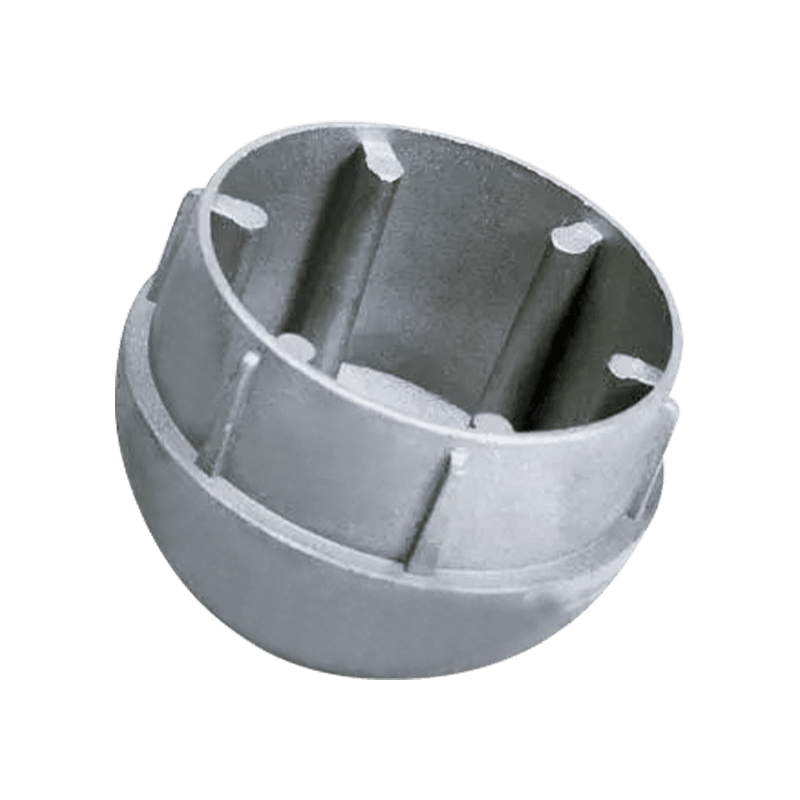

Lyijynvalujen ja muotien ominaisuudet

Verrattuna alumiininvalujen valujen valujen valujen valujen laitteisiin on alhaisemmat vaatimukset korkean lämpötilan ja paineenkestävyyden suhteen, suhteellisen yksinkertainen rakenne ja alhaisemmat huoltokustannukset. Muottimateriaalit ovat tyypillisesti terästä, jolla on hyvä kulumiskestävyys, mutta alhaisempien lämpötilojen vuoksi homeen lämpöväsymys tapahtuu vähemmän todennäköisesti. Muotin suunnittelun on harkittava lyijylejeeringin virtaus- ja kutistumisominaisuuksia valun mittatarkkuuden varmistamiseksi. Lead Die-Casting tarjoaa suhteellisen pitkän homeen elämän, jonka avulla se voi tukea suuren volyymin tuotantoa. Asianmukainen muotin suunnittelu auttaa vähentämään valuvikoja ja parantamaan tuotteiden laatua.

Vertaamalla lyijyvalun taloudellista tehokkuutta muihin suulakeprosesseihin

Lyijynvalujen tuotantokustannuksiin vaikuttavat tekijät, kuten materiaalihinta, laitteen investoinnit ja ympäristönsuojelutoimet. Vaikka lyijymateriaalit ovat suhteellisen vakaat, ympäristönsuojelu- ja suojatoimenpiteille aiheutuvat lisäkustannukset. Verrattuna alumiini-suulakkeeseen, Lyijy-valu kuluttaa vähemmän energiaa, vaatii vähemmän laitteiden investointeja ja vaatii vähemmän ylläpitoa. Lyijymateriaalien käsittelyyn ja hävittämiseen liittyy kuitenkin korkeampaa kustannustaakkaa. Sinkkukelloilla on kuitenkin suhteellisen korkeat yksikkökustannukset sen ylemmien mekaanisten ominaisuuksien ja lisäarvon vuoksi. Yritysten tulisi harkita erilaisten suulakkeiden prosessien taloudellista toteutettavuutta tuotteen kysynnän ja markkinaolosuhteiden perusteella asianmukaisen tuotantomenetelmän valitsemiseksi.

| Vertailukohta | Lead Die Casting | Alumiini kuolema | Sinkki kuolee |

|---|---|---|---|

| Sulamispiste (° C) | ~ 327 | ~ 660 | ~ 419 |

| Tiheys (g/cm³) | Korkea (11,34) | Matala (2,7) | Väliaine (7,14) |

| Tyypilliset sovellukset | Säteilysuoja, raskaat osat | Kevyt autoosat | Tarkkuuskomponentit |

| Ympäristöriski | Korkea myrkyllisyyden vuoksi | Kohtuullinen | Kohtuullinen |

| Laitteiden kysyntä | Alhaisempi lämpötila ja paine | Korkeampi lämpötila ja paine | Keskilämpötila ja paine |

| Kustannustekijät | Alhaisemmat energiakustannukset, korkeammat hävittämiskustannukset | Korkeammat energiakustannukset, kohtalainen hävittäminen | Kohtuullinen energy and disposal costs |

Oletko kiinnostunut tuotteistamme

Jätä nimesi ja sähköpostiosoitteesi saadaksesi hinnat ja yksityiskohdat heti.