Kevyiden huomioiden rooli sinkkiseoksesta painevaletuissa autonosissa Kevyestä suunnittelusta on tullut tärkeä suunta autokomponenttie...

Lukea lisääAlumiiniseos -lampunvarjostinosat

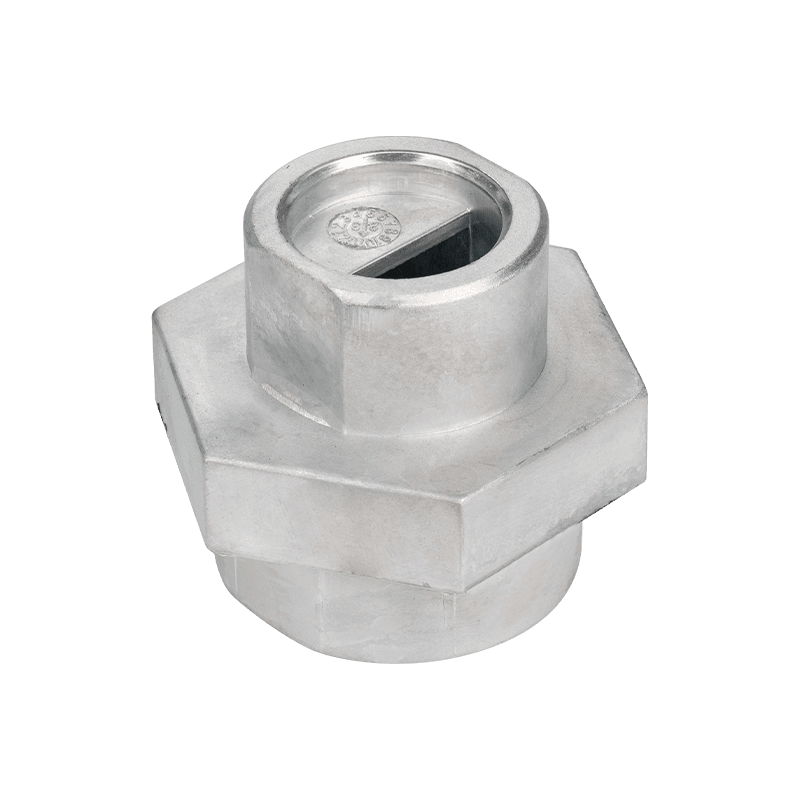

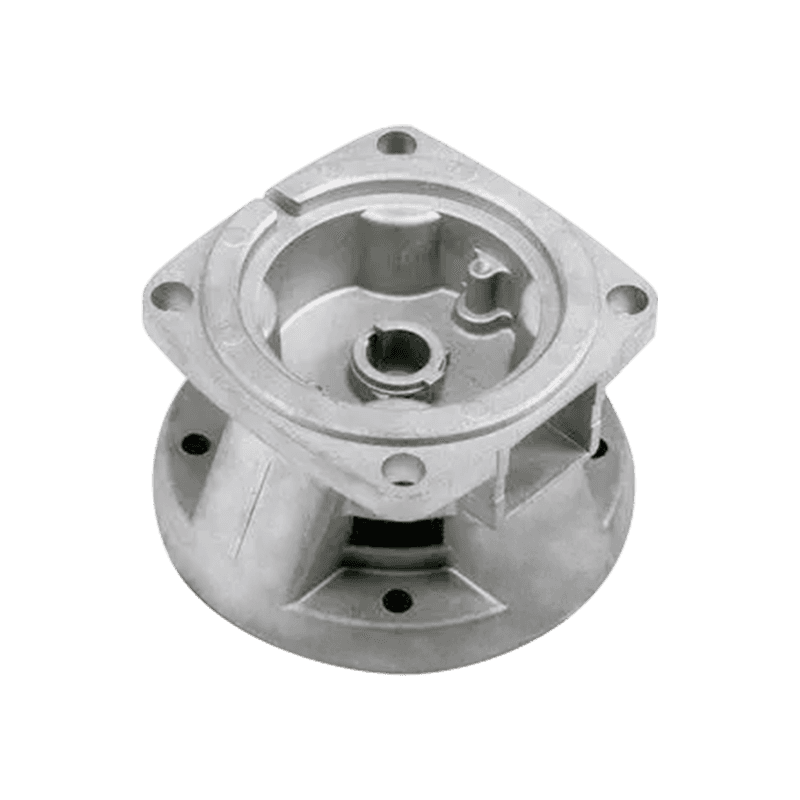

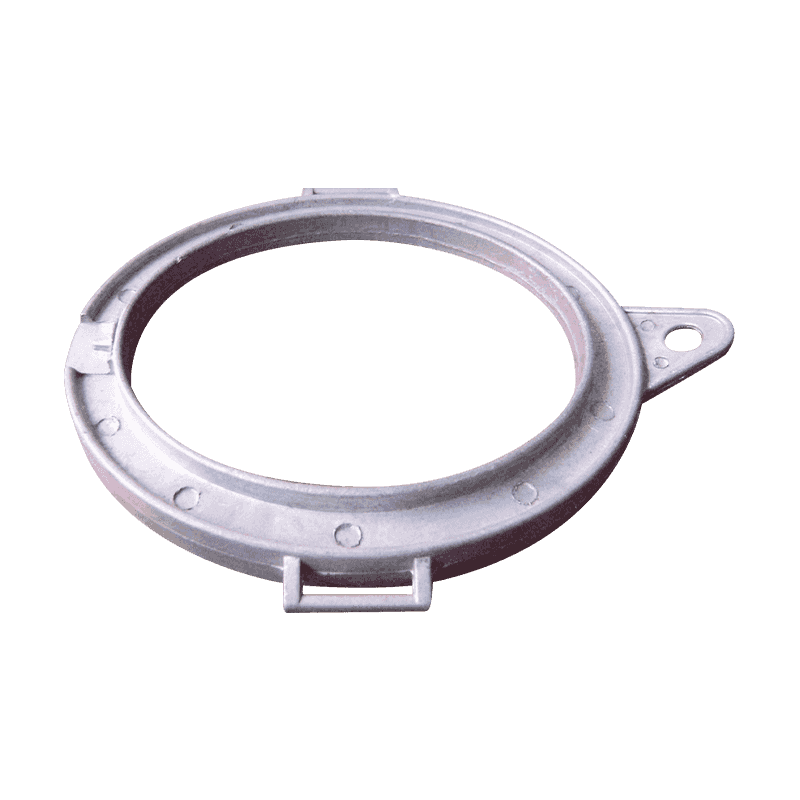

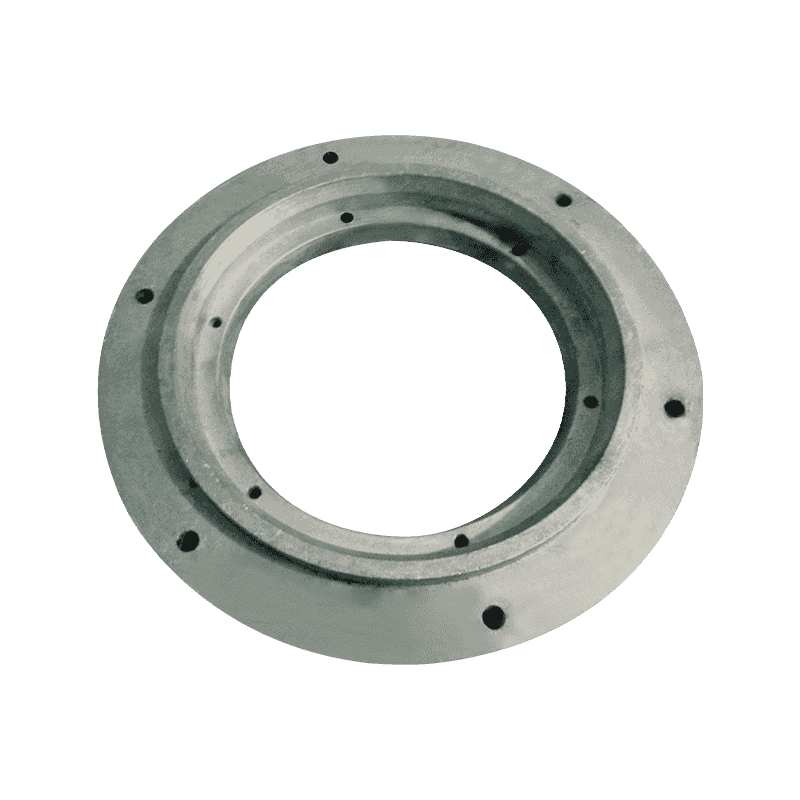

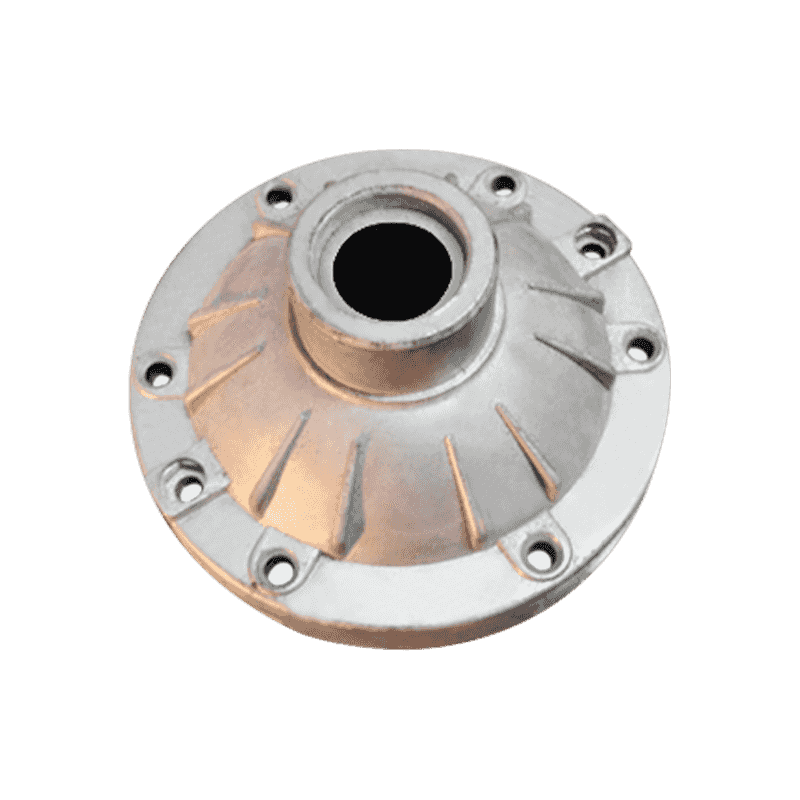

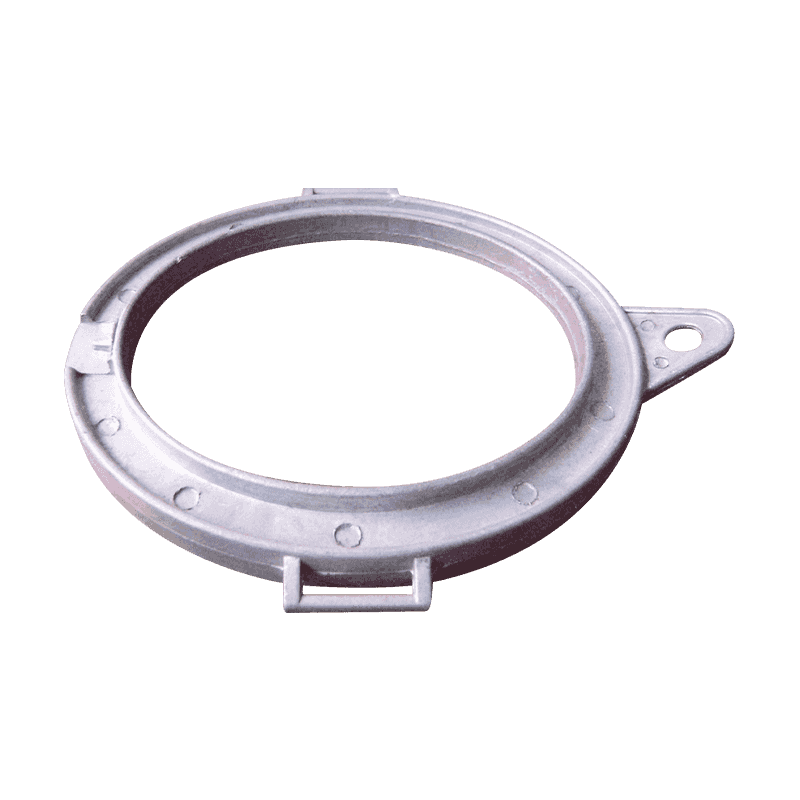

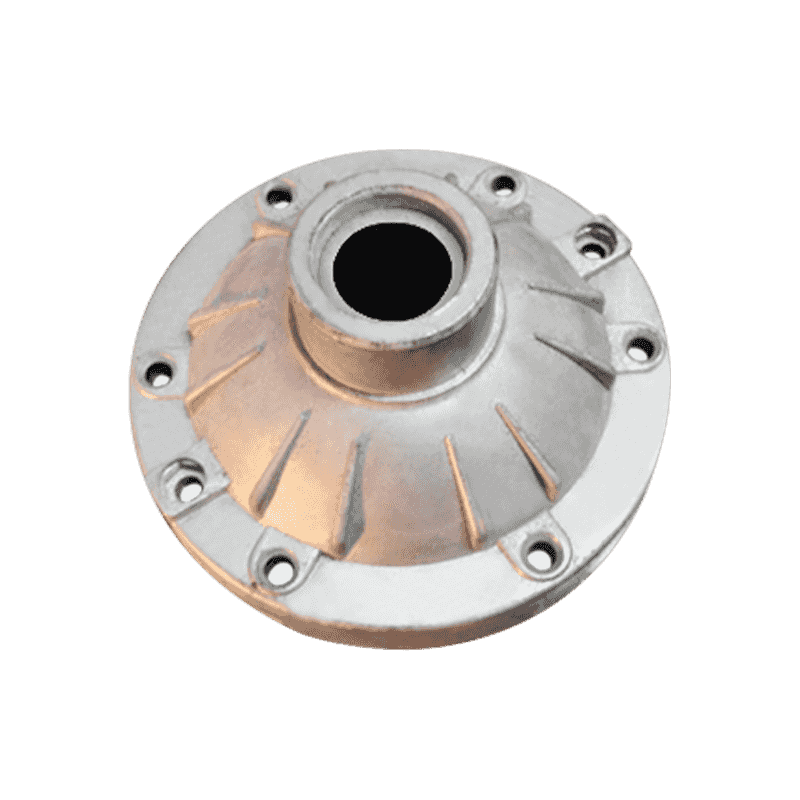

Modernin valaistustekniikan jatkuvan edistymisen ja kuluttajien kasvavien esteettisten tarpeiden myötä alumiiniseosvalaisimien tarvikkeista on tullut erittäin odotettu valinta valaistusteollisuudessa. Nämä tarvikkeet eivät vain tuo luovaa tilaa lampun suunnitteluun, vaan myös varmistavat lamppujen käytännöllisyyden ja kestävyyden.

Alumiiniseosmateriaaleista on tullut edullinen materiaali lampunvarjostimien lisävarusteiden valmistukseen niiden kevyen, korroosionkestävyyden ja helpon käsittelyn vuoksi. Tarkat die-valu- ja prosessointekniikan avulla valmistajat voivat luoda alumiiniseosvalaisimien tarvikkeita erilaisilla muodoilla ja sileillä pinnoilla erilaisten valaistusskenaarioiden tarpeiden tyydyttämiseksi.

Suunnittelun kannalta alumiiniseosvalaisinvarusteet osoittavat erittäin suurta joustavuutta. Olipa kyse modernista minimalistisesta tyylistä, retro -eurooppalaisesta tyylistä tai kiinalaisesta klassisesta tyylistä, se voidaan saavuttaa eri alumiiniseosvalaisimien tarvikkeiden avulla. Lisäksi sitä voidaan räätälöidä asiakkaiden tarpeiden mukaan tarjota todella henkilökohtaisia räätälöintipalveluita.

Suunnitteluetujen lisäksi alumiiniseosvalaisimien varusteet toimivat myös hyvin käytännöllisyydessä. Ne voivat tehokkaasti suojata valonlähdettä, estää häikäisy- ja valon pilaantumista ja tarjota käyttäjille mukavan valaistusympäristön. Samanaikaisesti erinomainen lämmön hajoamis suorituskyky varmistaa myös lampun pitkäaikaisen vakaan toiminnan ja pidentää lampun käyttöiän.

| 1. Piirustukset tai näytteet | Saamme piirustukset tai näytteet asiakkailta. |

| 2. Piirustuksen vahvistus | Piirrämme 3D -piirustukset asiakkaiden 2D -piirustusten tai näytteiden mukaan ja lähetämme 3D -piirustukset asiakkaille vahvistusta varten. |

| 3. Lainaus | Lainaamme asiakkaiden vahvistuksen tai lainaamisen jälkeen suoraan asiakkaiden 3D -piirustusten mukaan. |

| 4. Muodien/kuvioiden tekeminen | Teemme muotteja tai patteja saatuaan muottitilaukset asiakkailta. |

| 5. Näytteiden tekeminen | Teemme oikeita näytteitä muottien avulla ja lähetämme ne asiakkaille vahvistusta varten. |

| 6. massatuotanto | Tuotamme tuotteita saatuaan asiakkaiden vahvistuksen ja tilaukset. |

| 7. Tarkastus | Tarkastamme tarkastajien tuotteet tai pyydämme asiakkaita tarkastamaan yhdessä kanssamme valmistumisen yhteydessä. |

| 8. Lähetys | Lähetämme tavarat asiakkaille saatuaan tarkastustuloksen ja asiakkaiden vahvistuksen. |

| Käsitellä: | 1) Die Casting / profiilin suulakepuristus |

| 2) Koneistus: CNC: n kääntäminen, jyrsintä, poraus, hionta, reunus ja kierre | |

| 3) Pintakäsittely | |

| 4) Tarkastus ja pakkaus | |

| Materiaali saatavilla: | 1) Alumiiniseokset Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 jne. |

| 2) Alumiiniseokset Profiilin suulakepuristus: 6061, 6063 | |

| 3) Zine-seokset Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Pintakäsittely: | Kiillotus |

| Ammuttu räjähdys | |

| Hiekkapuhallus | |

| Jauhepäällyste | |

| Anodisoiva | |

| Kromipinnoitus | |

| Passivointi | |

| E-pinnoitus | |

| T-päällystys | |

| jne. | |

| Toleranssi: | /-0,01 mm |

| Paino yksikköä kohti: | 0,01-5 kg |

| Tilaa läpimenoaika: | 20-45 päivää (tuotteen määrän ja monimutkaisuuden mukaan 1 |

| 1. Piirustukset tai näytteet | Saamme piirustukset tai näytteet asiakkailta. |

| 2. Piirustuksen vahvistus | Piirrämme 3D -piirustukset asiakkaiden 2D -piirustusten tai näytteiden mukaan ja lähetämme 3D -piirustukset asiakkaille vahvistusta varten. |

| 3. Lainaus | Lainaamme asiakkaiden vahvistuksen tai lainaamisen jälkeen suoraan asiakkaiden 3D -piirustusten mukaan. |

| 4. Muodien/kuvioiden tekeminen | Teemme muotteja tai patteja saatuaan muottitilaukset asiakkailta. |

| 5. Näytteiden tekeminen | Teemme oikeita näytteitä muottien avulla ja lähetämme ne asiakkaille vahvistusta varten. |

| 6. massatuotanto | Tuotamme tuotteita saatuaan asiakkaiden vahvistuksen ja tilaukset. |

| 7. Tarkastus | Tarkastamme tarkastajien tuotteet tai pyydämme asiakkaita tarkastamaan yhdessä kanssamme valmistumisen yhteydessä. |

| 8. Lähetys | Lähetämme tavarat asiakkaille saatuaan tarkastustuloksen ja asiakkaiden vahvistuksen. |

| Käsitellä: | 1) Die Casting / profiilin suulakepuristus |

| 2) Koneistus: CNC: n kääntäminen, jyrsintä, poraus, hionta, reunus ja kierre | |

| 3) Pintakäsittely | |

| 4) Tarkastus ja pakkaus | |

| Materiaali saatavilla: | 1) Alumiiniseokset Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 jne. |

| 2) Alumiiniseokset Profiilin suulakepuristus: 6061, 6063 | |

| 3) Zine-seokset Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Pintakäsittely: | Kiillotus |

| Ammuttu räjähdys | |

| Hiekkapuhallus | |

| Jauhepäällyste | |

| Anodisoiva | |

| Kromipinnoitus | |

| Passivointi | |

| E-pinnoitus | |

| T-päällystys | |

| jne. | |

| Toleranssi: | /-0,01 mm |

| Paino yksikköä kohti: | 0,01-5 kg |

| Tilaa läpimenoaika: | 20-45 päivää (tuotteen määrän ja monimutkaisuuden mukaan 1 |

| 1. Piirustukset tai näytteet | Saamme piirustukset tai näytteet asiakkailta. |

| 2. Piirustuksen vahvistus | Piirrämme 3D -piirustukset asiakkaiden 2D -piirustusten tai näytteiden mukaan ja lähetämme 3D -piirustukset asiakkaille vahvistusta varten. |

| 3. Lainaus | Lainaamme asiakkaiden vahvistuksen tai lainaamisen jälkeen suoraan asiakkaiden 3D -piirustusten mukaan. |

| 4. Muodien/kuvioiden tekeminen | Teemme muotteja tai patteja saatuaan muottitilaukset asiakkailta. |

| 5. Näytteiden tekeminen | Teemme oikeita näytteitä muottien avulla ja lähetämme ne asiakkaille vahvistusta varten. |

| 6. massatuotanto | Tuotamme tuotteita saatuaan asiakkaiden vahvistuksen ja tilaukset. |

| 7. Tarkastus | Tarkastamme tarkastajien tuotteet tai pyydämme asiakkaita tarkastamaan yhdessä kanssamme valmistumisen yhteydessä. |

| 8. Lähetys | Lähetämme tavarat asiakkaille saatuaan tarkastustuloksen ja asiakkaiden vahvistuksen. |

| Käsitellä: | 1) Die Casting / profiilin suulakepuristus |

| 2) Koneistus: CNC: n kääntäminen, jyrsintä, poraus, hionta, reunus ja kierre | |

| 3) Pintakäsittely | |

| 4) Tarkastus ja pakkaus | |

| Materiaali saatavilla: | 1) Alumiiniseokset Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 jne. |

| 2) Alumiiniseokset Profiilin suulakepuristus: 6061, 6063 | |

| 3) Zine-seokset Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Pintakäsittely: | Kiillotus |

| Ammuttu räjähdys | |

| Hiekkapuhallus | |

| Jauhepäällyste | |

| Anodisoiva | |

| Kromipinnoitus | |

| Passivointi | |

| E-pinnoitus | |

| T-päällystys | |

| jne. | |

| Toleranssi: | /-0,01 mm |

| Paino yksikköä kohti: | 0,01-5 kg |

| Tilaa läpimenoaika: | 20-45 päivää (tuotteen määrän ja monimutkaisuuden mukaan 1 |

-

-

Mittatarkkuus lyijyn painevalussa Lyijypuristusvalu tunnetaan kyvystään saavuttaa korkea mittatarkkuus, mikä on ratkaisevan tärkeää te...

Lukea lisää -

Yleiskatsaus alumiiniprofiilikannattimiin Alumiiniprofiilikannattimet ovat laajalti käytettyjä komponentteja erilaisissa rakenteellisi...

Lukea lisää -

Sinkkipainevalun mekaaninen lujuus rakennesovelluksissa Sinkkipuristusvalua käytetään laajalti eri teollisuudenaloilla, koska se on ta...

Lukea lisää -

Visuaaliset tarkastusmenetelmät Silmämääräinen tarkastus toimii laadunarvioinnin ensimmäisenä rivinä alumiiniset painevalut ...

Lukea lisää

Mikä on erityinen tuotantoprosessi Alumiiniseos -lampunvarjostinosat ?

1. Alumiiniseosmateriaalien valinta

Alumiiniseoksen valinta on ensimmäinen ja tärkein vaihe valaistusvarjostimien osien valmistuksessa. Käyttöympäristön, lampunvarjostimen suunnitteluvaatimukset ja kustannusnäkökohdat olisi valittava asianmukainen alumiiniseos -luokka. Lampunvarjostimien osille alumiiniseokset, joilla on suuri lujuus, hyvä sitkeys ja alhainen lämpölaajennuskerroin, ovat ensimmäinen valinta. Joitakin erityisiä alumiiniseosluokkia käytetään usein lampunvarjostimien osien valmistukseen monimutkaisten muotojen kanssa niiden hyvän valun ja mekaanisten ominaisuuksien vuoksi.

2. lämpökäsittely

Alumiiniseosten mekaanisten ominaisuuksien ja prosessointiominaisuuksien parantamiseksi raaka -aineet on käsiteltävä. Lämpökäsittely sisältää pääasiassa kaksi vaihetta: liuoskäsittely ja ikääntymisen käsittely. Liuoskäsittely lämmittää alumiiniseos tiettyyn lämpötilaan ja pitää sen lämpimänä tietyn ajan, niin että seoksen liuennettua elementtejä on täysin liuennut matriisiin tasaisen kiinteän liuoksen muodostamiseksi. Seuraava ikääntymiskäsittely on pitää se lämpimänä ajanjakson ajan alhaisemmassa lämpötilassa, joten kiinteän liuoksen liuennettua elementtejä saostuu hienona dispergoituneena toisena vaiheessa, mikä parantaa seoksen voimakkuutta ja kovuutta.

3. Käsittelyprosessi

Lampunvarjostimien osien suunnittelupiirroksen ja kokovaatimusten mukaan tyhjä on leikattu lämpökäsitellystä alumiiniseoslevystä. Tämä vaihe suoritetaan yleensä sahaustyökalulla. Sahan terän on tarpeen pitää leikkuunopeutta ja syvyyttä, jotta varmistetaan tyhjän mitta- ja pinnan laatu. Karkean koneistuksen päätarkoitus on poistaa ylimääräinen materiaali tyhjästä ja muodostaa työkappaleen perusmuoto. Tämä vaihe sisältää jyrsinnän, kääntämisen ja porauksen.

Jyrsintä: Jyrjäyttämällä tyhjät jauhamiskoneet, poista tarpeettomat osat ja muodostavat alustavasti lampunvarjostimien osien ulkomuodon.

Kääntyminen: Osille, jotka vaativat lieriömäisiä tai kartiomaisia pintoja, käytä sorvaa kääntämään tarvittavan koon ja muodon tarkkuuden saavuttamiseksi.

Poraus: Suunnittelupiirustusten reikävaatimusten mukaan porauskoneella reikien poraamiseen tyhjään. Tämä vaihe vaatii porausbitin koon, porausnopeuden ja syöttönopeuden hallitsemisen reiän koon ja sijainnin tarkkuuden varmistamiseksi.

Puoli-maasta on edelleen parantaa työkappaleen mitta- ja pinnan laatua karkean työstöä. Tämä vaihe sisältää pääasiassa prosesseja, kuten hionta ja sähköpäästökoneiden (EDM).

Hioma: Hioma -asteen pinta jauhaa työkappaleen pinnan poistamiseen karkean työstöä vasemmalla merkinnät ja haudat ja parantaaksesi pinta -alaisuutta ja tasaisuutta.

EDM: Osille, joissa on monimutkaisia muotoja, pieniä aukkoja tai vaikeaa käsitellä tavanomaisilla menetelmillä, käytetään sähköosan koneistustekniikkaa. EDM käyttää paikallista korkeaa lämpötilaa, joka on tuottanut sähköisen kipinän purkautumisessa materiaalien sulamiseen tai höyrystykseen tarkkuuskoneiden saavuttamiseksi.

Viimeistely on viimeinen avainprosessi lampunvarjostimien osien valmistuksessa, ja pyrkii parantamaan edelleen työkappaleen pinnan laatua ja mittatarkkuutta. Tämä vaihe sisältää prosessit, kuten hioaminen, kiillotus ja puhdistus.

HONING: Käytä hiomakonetta pienten hautojen ja epätasaisten osien poistamiseen työkappaleen pinnalla parantaaksesi pinnan sileyttä ja hienoisuutta.

Kiillotus: Pyydä kiillotuskonetta työkappaleen pinnan hiomiseen peilin viimeistelyn saavuttamiseksi. Kiillotusprosessin aikana on käytettävä asianmukaista kiillotuspastaa ja kiillotuskangasta kiillotusvaikutuksen varmistamiseksi.

Puhdistus: Viimeinen vaihe on puhdistaa epäpuhtaudet, kuten jäähdytysneste, leikkuueste ja kiillotuspasta, joka on jäljellä työkappaleen pinnalla. Ultraäänipuhdistus- tai kemiallisia puhdistusmenetelmiä käytetään yleensä työkappaleen pinnan puhtauden varmistamiseksi.

4. pintakäsittely

Pintakäsittely on tärkeä keino parantaa alumiiniseosvalaisimien osien ulkonäön laadun ja korroosionkestävyyttä. Yleisiä pintakäsittelymenetelmiä ovat anodisointi, ruiskutus ja sähköisplantointi.

Anodisointi: Alumiiniseoksen pinnalle muodostuu tiheä oksidikalvo sähkökemiallisella menetelmällä. Tämä oksidikalvo ei ole vain kaunis, vaan sillä on myös vahva korroosionkestävyys, joka voi suojata alumiiniseos -substraattia ulkoisen ympäristön eroosiolta.

Suihkutus: Suihkuta yksi tai useampi maalikerros alumiiniseoksen pinnalle muuttaaksesi sen ulkonäköväriä, lisää kiiltoa ja parantaa korroosionkestävyyttä. Ennen ruiskutusta työkappaleen pinta on esikäsiteltävä, kuten rasvanpoisto, ruosteen poistaminen ja fosfatointi.

Sähköplantointi: Alumiiniseoksen pinnalle on maljattu metallikerros (kuten nikkeli, kromi jne.), Jotta parannetaan sen korroosionkestävyyttä, kulumiskestävyyttä ja koristeellisuutta. Sähköprosessi vaatii parametrien, kuten pinnoitusliuoksen koostumuksen, lämpötilan, virrantiheyden jne., Tiukan hallinnan pinnoitteen laadun ja paksuuden varmistamiseksi.

5. Laadun tarkastus ja pakkaus

Valmistusprosessin viimeisessä vaiheessa vaaditaan alumiiniseoksen lampunvarjostimien osien tiukka laatutarkastus. Tähän sisältyy instrumenttien, kuten koordinaattimittauskoneiden ja pinnan karheuden testaajien, käyttäminen työkappaleen mittatarkkuuden, muodon tarkkuuden ja pinnan laadun testaamiseksi. Vaaditaan myös visuaalinen tarkastus, jotta voidaan varmistaa, että työkappaleella ei ole vikoja, kuten halkeamia ja huokoset.

Oletko kiinnostunut tuotteistamme

Jätä nimesi ja sähköpostiosoitteesi saadaksesi hinnat ja yksityiskohdat heti.