Kevyiden huomioiden rooli sinkkiseoksesta painevaletuissa autonosissa Kevyestä suunnittelusta on tullut tärkeä suunta autokomponenttie...

Lukea lisääAkku liitännät suulakorut

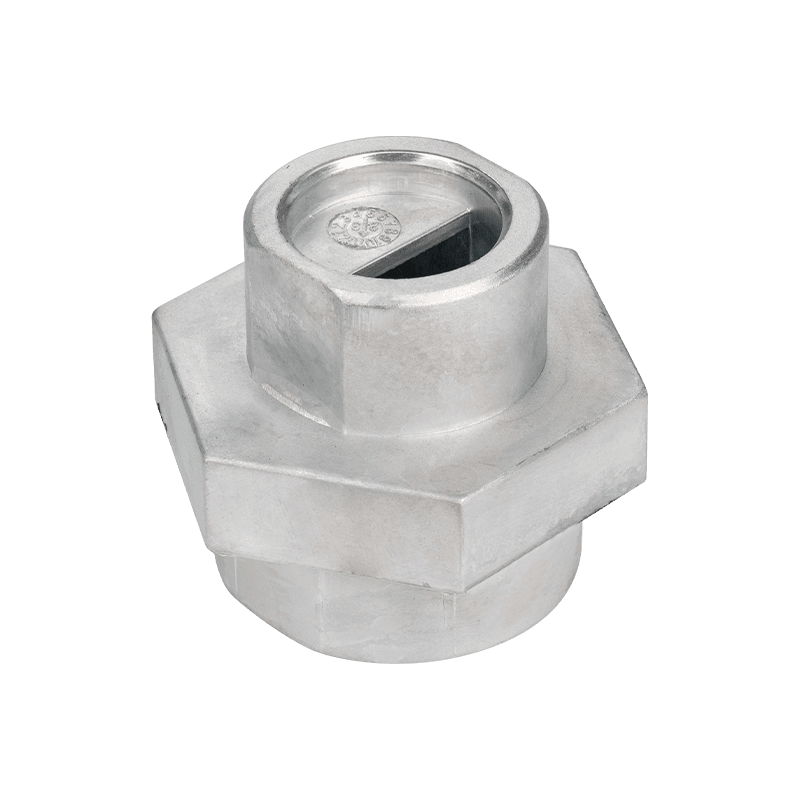

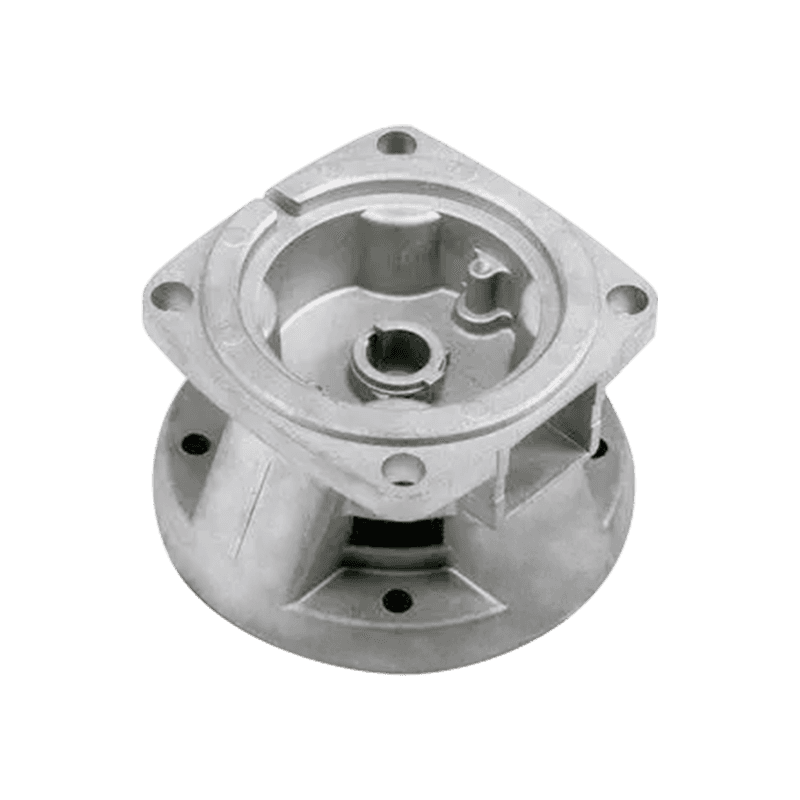

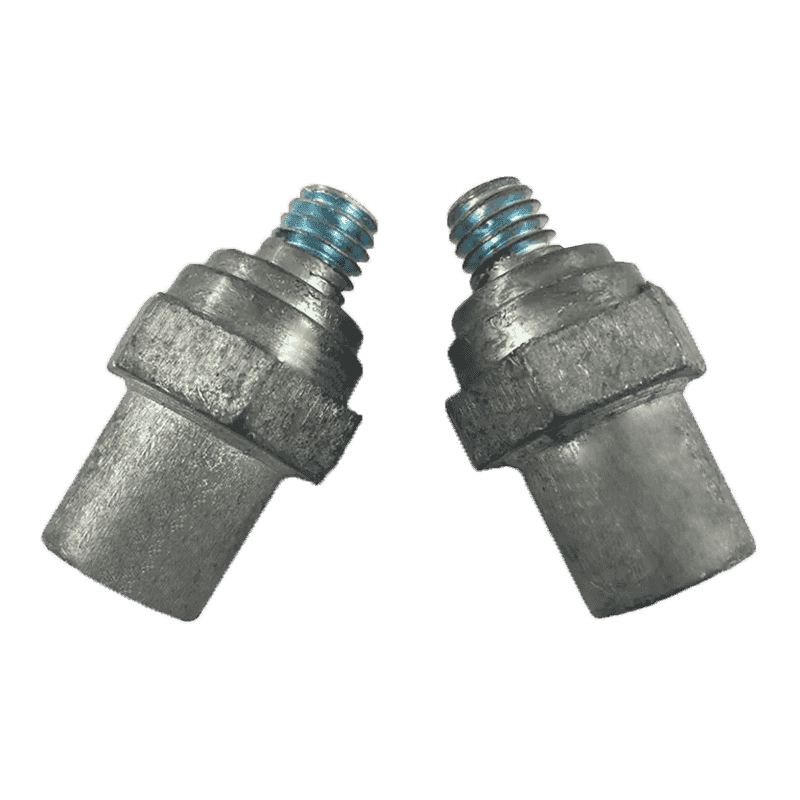

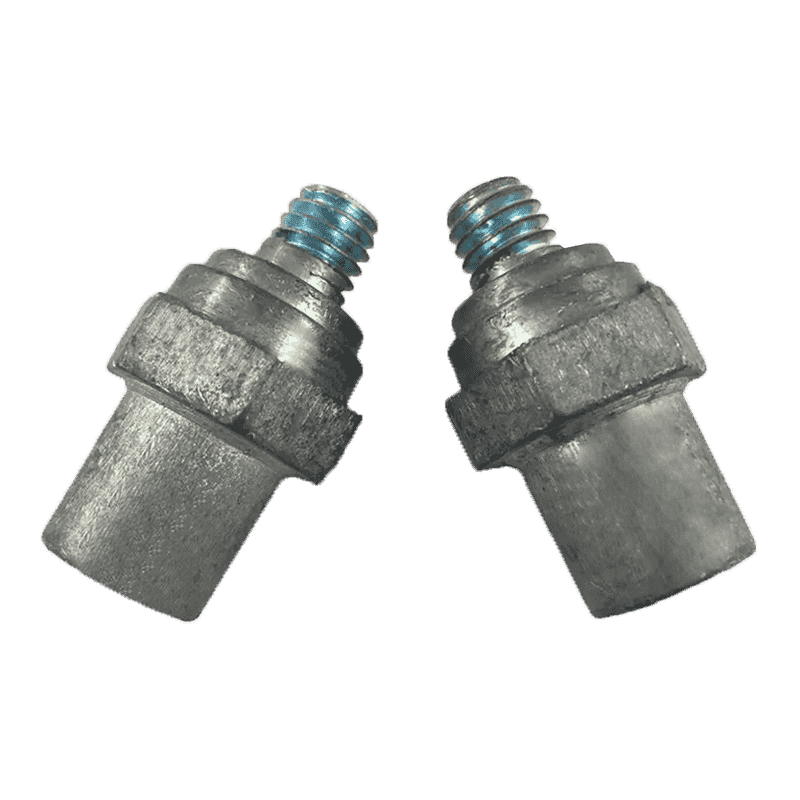

Akkuyhteysosat ovat lisävarusteita, joita käytetään erityisesti paristojen kytkemiseen. Akkujärjestelmissä niillä on tärkeä rooli paristojen normaalin toiminnan ja tehokkaan suorituskyvyn varmistamisessa. Akkuliitäntätarvikkeet on yleensä valmistettu korkealaatuisista metallimateriaaleista, kuten kuparista, alumiinista tai nikkelille. Näillä materiaaleilla on hyvä johtavuus ja korroosionkestävyys, ne voivat tehokkaasti siirtää virtaa ja suojata paristoja ulkoisen ympäristön vaurioilta.

Akkuliitäntätarvikkeet sisältävät erilaisia komponentteja, kuten kytkentäkappaleet, kytkentäjohdot, liittimet ja liittimet. Kytkentäkappaleet ovat metallipaloja, joita käytetään paristojen positiivisten ja negatiivisten napojen kytkemiseen. Heillä on yleensä kaareva muoto, joka voi koskettaa akun napaisuutta ja tarjota vakaa virtavaihteisto. Kytkentäjohdot ovat johtavia johtoja, joita käytetään paristojen kytkemiseen muihin elektronisiin laitteisiin tai järjestelmiin. Yhdistämisjohdot on yleensä valmistettu korkealaatuisista kuparilangoista, joilla on hyvä johtavuus ja kestävyys. Liittimet ovat rajapintoja, joita käytetään paristojen ja muiden laitteiden kytkemiseen. Ne voivat varmistaa luotettavat sähköliitännät ja kätevän asennuksen. Liittimet ovat metallitulppia tai pistorasioita, joita käytetään paristojen ja muiden laitteiden kytkemiseen. Heillä on yleensä erityisiä muotoja ja kokoja asianmukaisen yhteyden ja turvallisuuden varmistamiseksi.

| 1. Piirustukset tai näytteet | Saamme piirustukset tai näytteet asiakkailta. |

| 2. Piirustuksen vahvistus | Piirrämme 3D -piirustukset asiakkaiden 2D -piirustusten tai näytteiden mukaan ja lähetämme 3D -piirustukset asiakkaille vahvistusta varten. |

| 3. Lainaus | Lainaamme asiakkaiden vahvistuksen tai lainaamisen jälkeen suoraan asiakkaiden 3D -piirustusten mukaan. |

| 4. Muodien/kuvioiden tekeminen | Teemme muotteja tai patteja saatuaan muottitilaukset asiakkailta. |

| 5. Näytteiden tekeminen | Teemme oikeita näytteitä muottien avulla ja lähetämme ne asiakkaille vahvistusta varten. |

| 6. massatuotanto | Tuotamme tuotteita saatuaan asiakkaiden vahvistuksen ja tilaukset. |

| 7. Tarkastus | Tarkastamme tarkastajien tuotteet tai pyydämme asiakkaita tarkastamaan yhdessä kanssamme valmistumisen yhteydessä. |

| 8. Lähetys | Lähetämme tavarat asiakkaille saatuaan tarkastustuloksen ja asiakkaiden vahvistuksen. |

| Käsitellä: | 1) Die Casting / profiilin suulakepuristus |

| 2) Koneistus: CNC: n kääntäminen, jyrsintä, poraus, hionta, reunus ja kierre | |

| 3) Pintakäsittely | |

| 4) Tarkastus ja pakkaus | |

| Materiaali saatavilla: | 1) Alumiiniseokset Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 jne. |

| 2) Alumiiniseokset Profiilin suulakepuristus: 6061, 6063 | |

| 3) Zine-seokset Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Pintakäsittely: | Kiillotus |

| Ammuttu räjähdys | |

| Hiekkapuhallus | |

| Jauhepäällyste | |

| Anodisoiva | |

| Kromipinnoitus | |

| Passivointi | |

| E-pinnoitus | |

| T-päällystys | |

| jne. | |

| Toleranssi: | /-0,01 mm |

| Paino yksikköä kohti: | 0,01-5 kg |

| Tilaa läpimenoaika: | 20-45 päivää (tuotteen määrän ja monimutkaisuuden mukaan 1 |

-

-

Mittatarkkuus lyijyn painevalussa Lyijypuristusvalu tunnetaan kyvystään saavuttaa korkea mittatarkkuus, mikä on ratkaisevan tärkeää te...

Lukea lisää -

Yleiskatsaus alumiiniprofiilikannattimiin Alumiiniprofiilikannattimet ovat laajalti käytettyjä komponentteja erilaisissa rakenteellisi...

Lukea lisää -

Sinkkipainevalun mekaaninen lujuus rakennesovelluksissa Sinkkipuristusvalua käytetään laajalti eri teollisuudenaloilla, koska se on ta...

Lukea lisää -

Visuaaliset tarkastusmenetelmät Silmämääräinen tarkastus toimii laadunarvioinnin ensimmäisenä rivinä alumiiniset painevalut ...

Lukea lisää

Akkuyhteyssuuntaisten osien suunnittelu- ja valmistusprosessissa kuinka varmistaa, että tuotteen johtavuus ja mekaaninen lujuus ovat parhaassa tilassa samanaikaisesti?

Ammattimaisena valmistajana Akku liitännät suulakorut , varmistaa, että tuotteen johtavuus ja mekaaninen vahvuus ovat parhaassa tilassa samanaikaisesti, on yksi suunnittelu- ja valmistusprosessimme päätavoitteista. Johtavuus ja mekaaninen lujuus ovat kaksi akkuyhteysosien avainsuorituskykyindikaattoria, jotka vaikuttavat suoraan akkujärjestelmän tehokkuuteen ja luotettavuuteen.

Materiaalin valinnan kannalta asetamme etusijalle seostimateriaalit, joilla on suuri johtavuus ja mekaaninen lujuus. Alumiiniseos ja kupariseos ovat yleisiä valintoja. Alumiiniseoksella on hyvä johtavuus ja kevyet edut, kun taas kupariseoksella on korkeampi johtavuus ja mekaaninen lujuus. Erityisten sovellusten tarpeista riippuen valitsemme erilaisia seoskaavoja löytääksemme parhaan tasapainon johtavuuden ja lujuuden välillä.

Hyödyntämme suunnitteluvaiheessa täysin tietokoneavusteisen suunnittelun (CAD) ja tietokoneavusteisen tekniikan (CAE) tekniikoita akkuyhteysosien geometrian ja rakenteen optimoimiseksi simulaatioanalyysin avulla. Äärellisen elementtianalyysin (FEA) avulla pystymme ennustamaan materiaalien suorituskyvyn stressin ja virran alla, jotta suunnittelun optimoimiseksi, resistenssin parantamiseksi ja lujuuden parantamiseksi. Esimerkiksi, voimme säätää liitäntäosien poikkileikkausaluetta ja muotoa, jotta varmistetaan lyhin virran polku ja alhaisin vastus, samalla kun rakenteen lujuutta ja jäykkyyttä lisäävät.

Valmistusprosessin kannalta käytämme tarkkaan die-valumistekniikkaa tuotteiden johdonmukaisuuden ja tarkkuuden varmistamiseksi. Die-valumisprosessi voi tuottaa osia, joissa on monimutkaisia muotoja ja tarkkoja yksityiskohtia, mikä on välttämätöntä akkujen liitäntäosien johtavuudelle ja mekaaniselle lujuudelle. Hallitsemme suulakkeita, kuten sulamislämpötilaa, injektionopeutta ja jäähdytysnopeutta huokosten ja sisäisen stressin vähentämiseksi, varmistamaan valun tiheys ja tasaisuus ja parantamaan siten sen johtavuutta ja lujuutta.

Kun die-valu on saatu päätökseen, suoritamme tiukan laadun tarkastuksen ja valvonnan. Jokainen tuoteerä testataan vastus- ja mekaanisten ominaisuuksien varalta varmistaakseen, että sen johtavuus ja mekaaninen lujuus täyttävät suunnittelustandardit ja asiakasvaatimukset. Optisen mikroskopian ja röntgentunnistuksen avulla pystymme tutkimaan valun sisäistä rakennetta ja löytämään ja poistamaan vikoja, jotka voivat vaikuttaa suorituskykyyn, kuten huokosiin, sulkeumiin ja halkeamiin.

Mitä teknisiä haasteita akkuyhteyssuuntaisten valuosien levittäminen sähköautojen akkujärjestelmissä on?

Sähköautojen akkujärjestelmissä, Akku liitännät suulakorut on tärkeä rooli. Nämä osat eivät ole vain vastuussa akkukennojen välisestä sähköisestä yhteydestä, vaan niiden on myös säilytettävä korkea suorituskyky ja luotettavuus ankarissa työympäristöissä. Sähköajoneuvojen akkujärjestelmillä on kuitenkin erittäin korkeat vaatimukset yhteysosille, jotka tuovat sarjan teknisiä haasteita. Tässä on strategiamme ja ratkaisut näiden haasteiden vastaamiseksi ammattimaisena valmistajana:

Sähköajoneuvojen akkujärjestelmien on käytettävä suurissa virran ja suurissa jännitteiden olosuhteissa, joten akun liitäntäosien johtavuuden ja lämmönkestävyyden on oltava erittäin parempia. Materiaalivalinta on avain tämän haasteen ratkaisemiseen. Käytämme erittäin johtavia materiaaleja, kuten kupariseoksia, ja optimoimme suunnittelun samanaikaisesti varmistaaksemme virrantiheyden jakauman tasaisen ja vähentämään paikallisen ylikuumenemisen riskiä. Tarkat laskelmat ja simulaatioanalyysi pystymme suunnittelemaan yhteysosat, jotka voivat sekä tehokkaasti suorittaa virtaa että kestää korkeita lämpötiloja.

Sähköajoneuvojen akkujärjestelmät kokevat usein varaus- ja purkausjaksoja ja vakavia mekaanisia värähtelyjä toiminnan aikana, mikä asettaa korkeat vaatimukset liitäntäosien mekaaniselle lujuudelle ja väsymyksenkestävyydelle. Tämän haasteen ratkaisemiseksi käytämme äärellisten elementtien analyysin (FEA) tekniikkaa suunnitteluvaiheessa suorittaaksemme yksityiskohtaisen analyysin osien stressin jakautumisesta ja parantamaan osien väsymiskestävyyttä optimoimalla rakennesuunnittelu, kuten jäykisteiden lisääminen ja geometrian säätäminen. Lisäksi valitsemme seostimateriaalit, joilla on suuri lujuus ja väsymiskestävyys, ja varmistamme, että valu on tiheä ja vikatonta sisäpuolella säätelemällä tiukasti suulakkeen valujen prosessiparametreja, kuten muotin lämpötila, injektiopaine ja jäähdytysnopeus, parantaen siten sen mekaanista lujuutta ja luotettavuutta.

Korroosionkestävyys on toinen avainhaaste. Sähköajoneuvojen akkujärjestelmissä liitäntäkomponentit altistetaan usein elektrolyytteille ja kosteille ympäristöille, joten niillä on oltava erinomainen korroosionkestävyys. Parannamme komponenttien korroosionkestävyyttä pintakäsittelytekniikan, kuten elektropanoivan, anodisoinnin ja pinnoitteen, avulla. Nämä pintakäsittelyt eivät voi vain muodostaa suojakerroksen syövyttävien väliaineiden eroosion estämiseksi, vaan myös parantaa komponenttien sähköisen kosketuksen suorituskykyä ja varmistaa pitkäaikainen vakaa toiminta.

Valmistusprosessin kannalta suuri tarkkuus ja johdonmukaisuus ovat perusta komponenttien suorituskyvyn varmistamiselle. Käytämme edistyneitä muotinvaluiden laitteita ja tekniikkaa kunkin komponentin mitta- ja muodon konsistenssin varmistamiseksi. Automaattisten tuotantolinjojen ja tiukkojen laadunvalvontaprosessien kautta, mukaan lukien online -testaus ja täydellinen tarkastus, varmistamme, että jokainen akkuyhteyssuuntainen valettu osa vastaa suunnittelustandardeja ja asiakasvaatimuksia.

Oletko kiinnostunut tuotteistamme

Jätä nimesi ja sähköpostiosoitteesi saadaksesi hinnat ja yksityiskohdat heti.