Kevyiden huomioiden rooli sinkkiseoksesta painevaletuissa autonosissa Kevyestä suunnittelusta on tullut tärkeä suunta autokomponenttie...

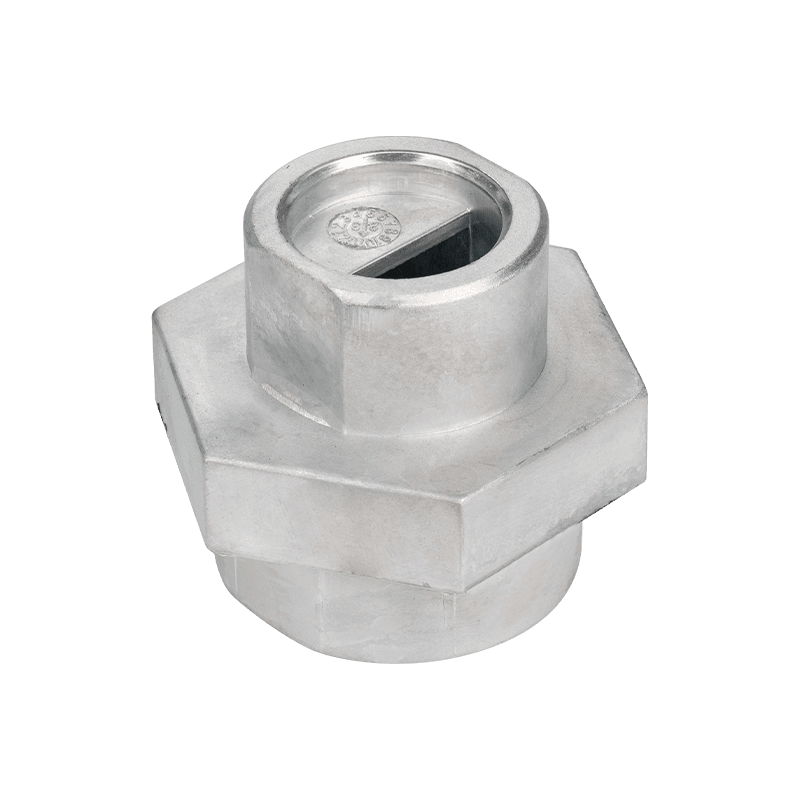

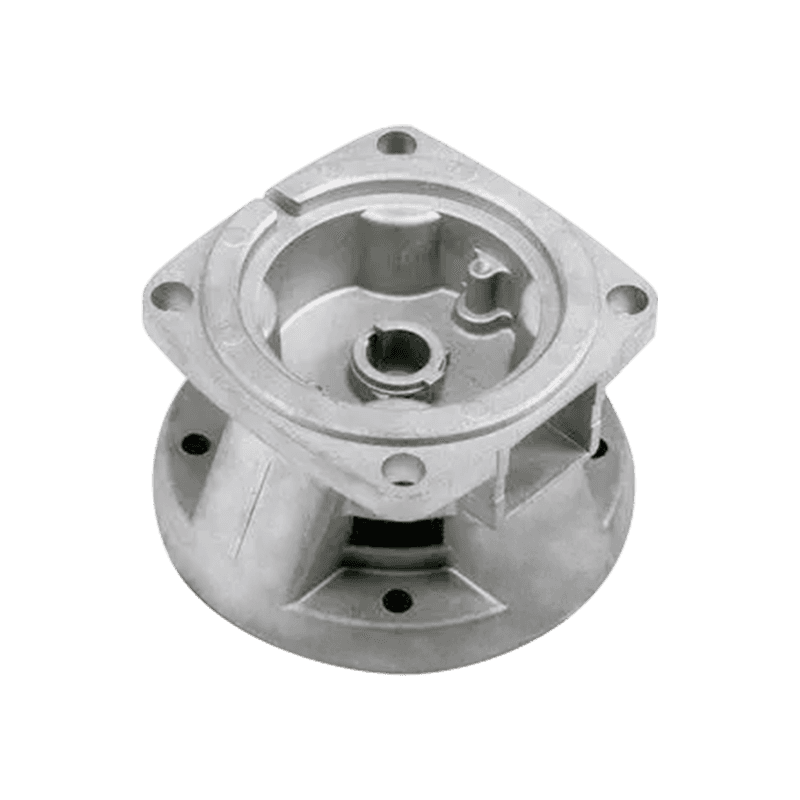

Lukea lisääMekaaninen tasapainottava die -valunosat

Mekaanisilla tasapainotusosilla on tärkeä rooli mekaanisissa laitteissa, mikä tarjoaa vaaditun tasapainon ja vakauden. Niitä käytetään laajasti useilla toimialoilla, mukaan lukien teollisuuden valmistus, ilmailu, auto- ja energia.

Mekaanisten tasapainotusosien päätehtävä on poistaa pyörivien tai värähtelevien laitteiden epätasapaino laitteen normaalin käytön varmistamiseksi. Epätasapaino voi aiheuttaa värähtelyä, melua ja jopa vaurioita tai onnettomuuksia laitteille. Mekaaniset tasapainotuslisävarusteet ylläpitävät laitteiden tasapainoa käytön aikana lisäämällä tai säätämällä painoja. Nämä tarvikkeet on yleensä valmistettu metallimateriaaleista, kuten rauta, teräksestä ja alumiinista, jotta varmistetaan, että niillä on riittävä lujuus ja kestävyys.

Kun valitset ja asennat mekaanisia tasapainotuslisävarusteita, sinun on oltava erittäin varovainen. Erityyppiset laitteet vaativat erityyppisiä tasapainotuslisävarusteita parhaan tasapainotusvaikutuksen varmistamiseksi. Lisävarusteita valittaessa sinun on otettava huomioon tekijät, kuten laitteiden pyörimisnopeus, kuorma ja tärinätaajuus. Lisäksi oikea asennus on avaintekijä varmistaakseen, että tasapainotuslisävarusteilla on tehokas rooli. Väärä asennus voi aiheuttaa lisävarusteiden irtoamisen tai epävakaan, mikä puolestaan vaikuttaa laitteiden tasapainottavaan vaikutukseen.

| 1. Piirustukset tai näytteet | Saamme piirustukset tai näytteet asiakkailta. |

| 2. Piirustuksen vahvistus | Piirrämme 3D -piirustukset asiakkaiden 2D -piirustusten tai näytteiden mukaan ja lähetämme 3D -piirustukset asiakkaille vahvistusta varten. |

| 3. Lainaus | Lainaamme asiakkaiden vahvistuksen tai lainaamisen jälkeen suoraan asiakkaiden 3D -piirustusten mukaan. |

| 4. Muodien/kuvioiden tekeminen | Teemme muotteja tai patteja saatuaan muottitilaukset asiakkailta. |

| 5. Näytteiden tekeminen | Teemme oikeita näytteitä muottien avulla ja lähetämme ne asiakkaille vahvistusta varten. |

| 6. massatuotanto | Tuotamme tuotteita saatuaan asiakkaiden vahvistuksen ja tilaukset. |

| 7. Tarkastus | Tarkastamme tarkastajien tuotteet tai pyydämme asiakkaita tarkastamaan yhdessä kanssamme valmistumisen yhteydessä. |

| 8. Lähetys | Lähetämme tavarat asiakkaille saatuaan tarkastustuloksen ja asiakkaiden vahvistuksen. |

| Käsitellä: | 1) Die Casting / profiilin suulakepuristus |

| 2) Koneistus: CNC: n kääntäminen, jyrsintä, poraus, hionta, reunus ja kierre | |

| 3) Pintakäsittely | |

| 4) Tarkastus ja pakkaus | |

| Materiaali saatavilla: | 1) Alumiiniseokset Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 jne. |

| 2) Alumiiniseokset Profiilin suulakepuristus: 6061, 6063 | |

| 3) Zine-seokset Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Pintakäsittely: | Kiillotus |

| Ammuttu räjähdys | |

| Hiekkapuhallus | |

| Jauhepäällyste | |

| Anodisoiva | |

| Kromipinnoitus | |

| Passivointi | |

| E-pinnoitus | |

| T-päällystys | |

| jne. | |

| Toleranssi: | /-0,01 mm |

| Paino yksikköä kohti: | 0,01-5 kg |

| Tilaa läpimenoaika: | 20-45 päivää (tuotteen määrän ja monimutkaisuuden mukaan 1 |

-

-

Mittatarkkuus lyijyn painevalussa Lyijypuristusvalu tunnetaan kyvystään saavuttaa korkea mittatarkkuus, mikä on ratkaisevan tärkeää te...

Lukea lisää -

Yleiskatsaus alumiiniprofiilikannattimiin Alumiiniprofiilikannattimet ovat laajalti käytettyjä komponentteja erilaisissa rakenteellisi...

Lukea lisää -

Sinkkipainevalun mekaaninen lujuus rakennesovelluksissa Sinkkipuristusvalua käytetään laajalti eri teollisuudenaloilla, koska se on ta...

Lukea lisää -

Visuaaliset tarkastusmenetelmät Silmämääräinen tarkastus toimii laadunarvioinnin ensimmäisenä rivinä alumiiniset painevalut ...

Lukea lisää

Kuinka hallita tarkasti mekaanisen tasapainottamisen seinämän paksuutta parhaan dynaamisen tasapainotusvaikutuksen saavuttamiseksi?

Valmistusprosessissa Mekaaninen tasapainottava die -valunosat , valun seinämän paksuuden tarkistaminen on yksi avainvaiheista dynaamisen tasapainotusvaikutuksen varmistamiseksi. Seinämän paksuuden epätasaisuus johtaa suoraan massan keskuksen siirtymiseen, mikä vaikuttaa tasapainotuskykyyn pyörimisen tai liikkeen aikana. Parhaan dynaamisen tasapainotusvaikutuksen saavuttamiseksi valmistajien on ryhdyttävä sarjaan tarkkoja toimenpiteitä.

Suunnitteluvaiheessa 3D -mallintamiseen ja simulointianalyysiin tulisi käyttää edistyneitä CAD/CAE -ohjelmistoja. Simuloimalla jännitysjakaumaa, muodonmuutoksia ja massaasennon keskipistettä eri seinämän paksuuksien alla, optimaalinen seinämän paksuussuunnitelma voidaan määrittää. Tämä prosessi edellyttää, että suunnittelijoilla on syvä mekaaninen tieto ja rikas käytännöllinen kokemus ja pystyä ennustamaan ja optimoimaan valuston rakenteellisen suorituskyvyn tarkasti.

Muotin suunnitteluvaiheessa muotti on valmistettava huolellisesti seinämän paksuuden suunnittelutulosten mukaan. Muotin tarkkuus vaikuttaa suoraan valun seinämän paksuuden tasaisuuteen. Siksi muotin valmistusprosessissa vaaditaan tarkkaa prosessointilaitteita ja edistynyttä havaitsemistekniikkaa sen varmistamiseksi, että parametrit, kuten muotin onkalon koko ja pinnan karheus, täyttävät suunnitteluvaatimukset.

Muotinvalujen tuotantoprosessin aikana die -valuprosessin parametreja, kuten lämpötila, paine, nopeus ja jäähdytysaika, on myös valvottava tiukasti. Näillä parametreilla on merkittävä vaikutus valun jähmettymisprosessiin, organisaation rakenteeseen ja seinämän paksuuden tasaisuuteen. Toistuvien kokeiden ja optimoinnin avulla parhaan prosessiparametrien yhdistelmän havaitaan saavuttavan valun seinämän paksuuden tarkan hallinnan.

Mitä erityisiä malleja tai materiaaleja tarvitaan mekaaniseen tasapainottamiseen die -valuosiin niiden kestävyyden ja vakauden parantamiseksi?

Kun käsitellään nopean kiertosovelluksen skenaarioita, Mekaaninen tasapainottava die -valunosat Kohtaa erittäin korkeat työmäärät ja ankarat työympäristöt. Sen kestävyyden ja vakauden varmistamiseksi valmistajien on otettava käyttöön sarja erityisiä malleja tai materiaaleja valujen suorituskyvyn parantamiseksi.

Suunnittelun kannalta valun rakenteellinen lujuus ja jäykkyys on otettava huomioon täysin. Optimoimalla rakennesuunnittelu, kuten käyttämällä vahvistus kylkiluita ja muuttamalla poikkileikkausmuotoa, valun muodonmuutosvastus ja kuormituskyky voidaan parantaa. Samanaikaisesti valun massaasennon keskipiste on laskettava ja säädettävä tarkasti varmistaakseen, että se voi ylläpitää dynaamista tasapainoa nopean kierroksen aikana.

Materiaalin valinnan kannalta tulisi valita materiaalit, joilla on korkea lujuus, korkea kulumiskestävyys ja korkea väsymiskestävyys. Esimerkiksi jotkut erityiset seosteräkset, ruostumattomat teräkset tai korkean lämpötilan seokset jne. Voivat ylläpitää vakaata suorituskykyä ankarissa ympäristöissä, kuten korkea lämpötila, korkea paine ja korkea nopeus. Lisäksi komposiittimateriaalit tai pinnoitustekniikkaa voidaan harkita entisestään valuvien pinnan kovuuden ja kulumiskestävyyden parantamiseksi.

Suunnittelun ja materiaalien valinnan lisäksi valmistusprosessien optimointi on myös tärkeä keino parantaa valujen kestävyyttä ja vakautta. Hyväksymällä edistyneen suulakkeen tekniikka, lämmönkäsittelyprosessit ja pintakäsittelytekniikat (kuten ampuminen, hiilihappoinen ja sammutus jne.), Valien organisaatiorakenne, materiaalien mekaaniset ominaisuudet ja pinnan laatu voidaan parantaa merkittävästi. Nämä toimenpiteet auttavat vähentämään valujen värähtelyä, melua ja kulumista nopean kierroksen aikana, pidentäen siten niiden käyttöikäisiä ja vakautta.

Oletko kiinnostunut tuotteistamme

Jätä nimesi ja sähköpostiosoitteesi saadaksesi hinnat ja yksityiskohdat heti.