Kevyiden huomioiden rooli sinkkiseoksesta painevaletuissa autonosissa Kevyestä suunnittelusta on tullut tärkeä suunta autokomponenttie...

Lukea lisääMekaaninen paino saada muotinvaluosat

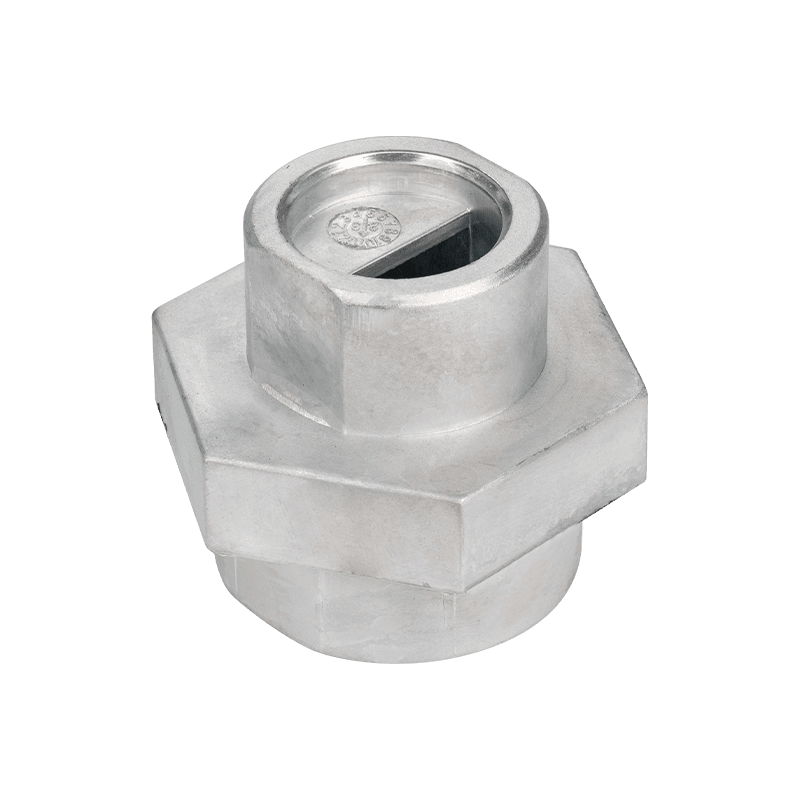

Mekaaniset painon saavuttamisosat ovat tarvikkeita, joita käytetään erityisesti mekaanisten laitteiden painon lisäämiseen. Ne on yleensä valmistettu korkean tiheyden materiaaleista, kuten lyijy, volframi tai rauta ylimääräisen massan ja stabiilisuuden aikaansaamiseksi. Näitä osia käytetään laajasti autojen, ilmailu-, rakennus- ja teollisuuslaitteiden pelloilla.

Mekaanisen painon saavuttamisen osien päätehtävä on lisätä laitteiden kokonaispainoa. Joissakin sovelluksissa laitteiden painon lisääminen voi tarjota paremman vakauden ja tasapainon. Esimerkiksi autoteollisuuden valmistusteollisuudessa mekaanisia painonnousu -osia käytetään usein ajoneuvon käsittelyn suorituskyvyn ja ajovakauden parantamiseksi. Lisäämällä ajoneuvon kokonaispainoa, ajoneuvon kuoppia ja ravistuksia ajetaan suurella nopeudella tai kohtaavat epätasaiset teitä voidaan vähentää, mikä parantaa ajokokemusta ja turvallisuutta.

Mekaanisen painon saavuttamisosat voidaan yleensä räätälöidä erilaisten tarpeiden mukaan. Laitteiden erityisvaatimusten mukaan voidaan valita eri materiaalien ja muotojen painonnousu osia. Esimerkiksi sovelluksille, jotka vaativat korkean tiheyden painonnousua, voidaan valita materiaaleista, kuten lyijyä tai volframia, painonnousu osia. Painonnousun osille, jotka vaativat suuremman tilavuuden, voidaan valita materiaaleista, kuten raudasta, painonnousun osia. Lisäksi painonnousun osien muoto ja koko voidaan suunnitella ja räätälöidä todellisten tarpeiden mukaan.

| 1. Piirustukset tai näytteet | Saamme piirustukset tai näytteet asiakkailta. |

| 2. Piirustuksen vahvistus | Piirrämme 3D -piirustukset asiakkaiden 2D -piirustusten tai näytteiden mukaan ja lähetämme 3D -piirustukset asiakkaille vahvistusta varten. |

| 3. Lainaus | Lainaamme asiakkaiden vahvistuksen tai lainaamisen jälkeen suoraan asiakkaiden 3D -piirustusten mukaan. |

| 4. Muodien/kuvioiden tekeminen | Teemme muotteja tai patteja saatuaan muottitilaukset asiakkailta. |

| 5. Näytteiden tekeminen | Teemme oikeita näytteitä muottien avulla ja lähetämme ne asiakkaille vahvistusta varten. |

| 6. massatuotanto | Tuotamme tuotteita saatuaan asiakkaiden vahvistuksen ja tilaukset. |

| 7. Tarkastus | Tarkastamme tarkastajien tuotteet tai pyydämme asiakkaita tarkastamaan yhdessä kanssamme valmistumisen yhteydessä. |

| 8. Lähetys | Lähetämme tavarat asiakkaille saatuaan tarkastustuloksen ja asiakkaiden vahvistuksen. |

| Käsitellä: | 1) Die Casting / profiilin suulakepuristus |

| 2) Koneistus: CNC: n kääntäminen, jyrsintä, poraus, hionta, reunus ja kierre | |

| 3) Pintakäsittely | |

| 4) Tarkastus ja pakkaus | |

| Materiaali saatavilla: | 1) Alumiiniseokset Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 jne. |

| 2) Alumiiniseokset Profiilin suulakepuristus: 6061, 6063 | |

| 3) Zine-seokset Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Pintakäsittely: | Kiillotus |

| Ammuttu räjähdys | |

| Hiekkapuhallus | |

| Jauhepäällyste | |

| Anodisoiva | |

| Kromipinnoitus | |

| Passivointi | |

| E-pinnoitus | |

| T-päällystys | |

| jne. | |

| Toleranssi: | /-0,01 mm |

| Paino yksikköä kohti: | 0,01-5 kg |

| Tilaa läpimenoaika: | 20-45 päivää (tuotteen määrän ja monimutkaisuuden mukaan 1 |

-

-

Mittatarkkuus lyijyn painevalussa Lyijypuristusvalu tunnetaan kyvystään saavuttaa korkea mittatarkkuus, mikä on ratkaisevan tärkeää te...

Lukea lisää -

Yleiskatsaus alumiiniprofiilikannattimiin Alumiiniprofiilikannattimet ovat laajalti käytettyjä komponentteja erilaisissa rakenteellisi...

Lukea lisää -

Sinkkipainevalun mekaaninen lujuus rakennesovelluksissa Sinkkipuristusvalua käytetään laajalti eri teollisuudenaloilla, koska se on ta...

Lukea lisää -

Visuaaliset tarkastusmenetelmät Silmämääräinen tarkastus toimii laadunarvioinnin ensimmäisenä rivinä alumiiniset painevalut ...

Lukea lisää

Kun valmistetaan mekaanista painoa lisääviä suulakkeita, miten saavutetaan painoa kasvattaa samalla kun ylläpitää tai parantaa mekaanisia ominaisuuksia?

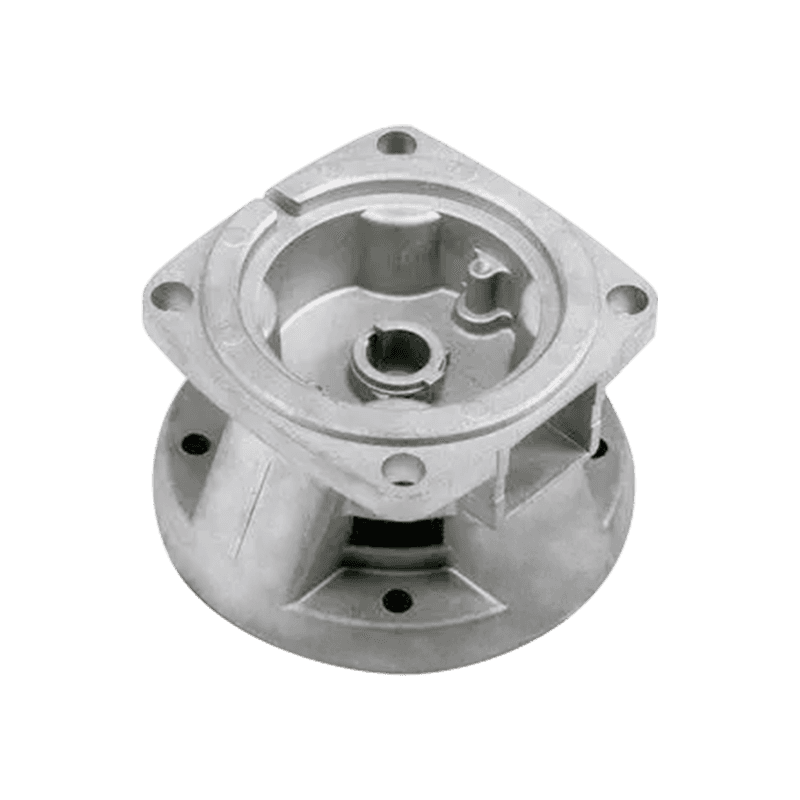

Kun valmistus Mekaaninen painonkorotusvalu , Oikean materiaalin valitseminen on avain varmistaa, että tuote täyttää painovaatimukset ylläpitäen tai parantaen mekaanisia ominaisuuksia. Meidän on harkittava materiaalin tiheyttä, koska suora tapa lisätä painoa on valita materiaali, jolla on suurempi tiheys. Pelkkä tiheyden lisääminen ei kuitenkaan välttämättä riitä kaikkien suorituskykyvaatimusten täyttämiseen, joten myös tekijät, kuten materiaalin lujuus, sitkeys, korroosionkestävyys, lämpöstabiilisuus ja prosessointi suorituskyky, on myös pidettävä kattavasti.

Mekaanisesti painettujen suulakevalujen osalta yleisesti käytettyjä materiaaleja ovat alumiiniseokset, sinkkiseokset, magnesiumseokset ja jotkut kupariseokset. Näillä materiaaleilla on hyvät valuominaisuudet ja konettavuus, ja ne voidaan muotoilla erilaisten sovellusskenaarioiden mukaan halutun painon ja suorituskyvyn tasapainon saavuttamiseksi. Esimerkiksi osia, joiden on kestättävä suuria kuormia, voidaan valita erittäin luja alumiiniseoksia tai kupariseoksia, ja niiden voimaa voidaan parantaa edelleen prosessien, kuten lämpökäsittelyn avulla; Osille, jotka vaativat hyvää korroosionkestävyyttä, voidaan valita korroosionkestäviä materiaaleja, joiden erityiset seoselementit lisätään.

Kustannusten vähentämiseksi voidaan myös harkita painoa koskevia vaatimuksia, komposiittimateriaaleja tai monikerroksisia materiaalirakenteita voidaan harkita. Kohtuullisen materiaalin valinnan ja rakennesuunnittelun avulla on mahdollista saavuttaa mekaanisesti painotettujen suulakkeiden painon ja suorituskyvyn kaksinkertainen parannus lisäämättä liikaa kustannuksia.

Kuinka optimoida prosessiparametrit molekulutusprosessissa mekaanisesti painotettujen suulakkeiden painon tarkkuuden ja sisäisen laadun hallitsemiseksi?

Prosessiparametrien optimointi on tärkeä keino painon tarkkuuden ja sisäisen laadun hallitsemiseksi Mekaanisesti painotetut suulakorut . Muotinvaluprosessiin sisältyy useita avainparametreja, mukaan lukien kaatat lämpötila, kaatanopeus, paine, pitoaika ja homeen lämpötila, jotka vaikuttavat suoraan valun muotoilun laatuun, painon tarkkuuteen ja sisäiseen rakenteeseen.

Tarkan painonhallinnan ja korkealaatuisen sisäisen rakenteen saavuttamiseksi on ensin määritettävä sopiva kaatolämpötila ja homeen lämpötila. Liian korkea kaatolämpötila aiheuttaa metallin nesteen olevan liian nestettä, ja on helppo tuottaa vikoja, kuten kutistumisonteloita ja kutistumista; Vaikka liian matala kaatamislämpötila vaikuttaa metallin nesteen täyttökapasiteettiin ja valun tiheyteen. Muotin lämpötila vaikuttaa valun jäähdytysnopeuteen ja kiteytymisprosessiin ja vaikuttaa sitten sen sisäiseen rakenteeseen ja suorituskykyyn.

Liian nopeasti kaataminen voi aiheuttaa sulan metallin vaikuttavan muottiin, mikä johtaa roiskeeseen ja ilman kiinnittämiseen, mikä vaikuttaa valun pinnan laatuun ja sisäiseen laatuun; Liian hitaasti kaataminen voi aiheuttaa sulan metallin riittämätöntä juoksevuutta, mikä vaikuttaa valun eheyteen ja painoarkkuuteen. Paine vaikuttaa suoraan sulan metallin täyttökapasiteettiin ja valun tiheyteen. Liiallinen paine voi aiheuttaa muotin tai valun muodonmuutoksen vaurioita, kun taas liian pieni paine voi aiheuttaa vikoja, kuten huokoset ja kutistumisen valun sisällä.

Holding -ajan hallinta on myös ratkaisevan tärkeää. Riittämätön pitoaika voi aiheuttaa puutteellisen jähmennyksen valun sisällä, mikä johtaa virheisiin, kuten kutistumisonteloihin ja kutistumiseen; Vaikka liian pitkä pitoaika voi lisätä tuotantojaksoa ja kustannuksia. Siksi on välttämätöntä määrittää optimaalinen pitoaika kokeiden ja optimoinnin avulla tiettyjen materiaalien ja prosessien olosuhteiden perusteella.

Oletko kiinnostunut tuotteistamme

Jätä nimesi ja sähköpostiosoitteesi saadaksesi hinnat ja yksityiskohdat heti.