Kevyiden huomioiden rooli sinkkiseoksesta painevaletuissa autonosissa Kevyestä suunnittelusta on tullut tärkeä suunta autokomponenttie...

Lukea lisääSinkki -seosta elektroniset osat kuolevat valua

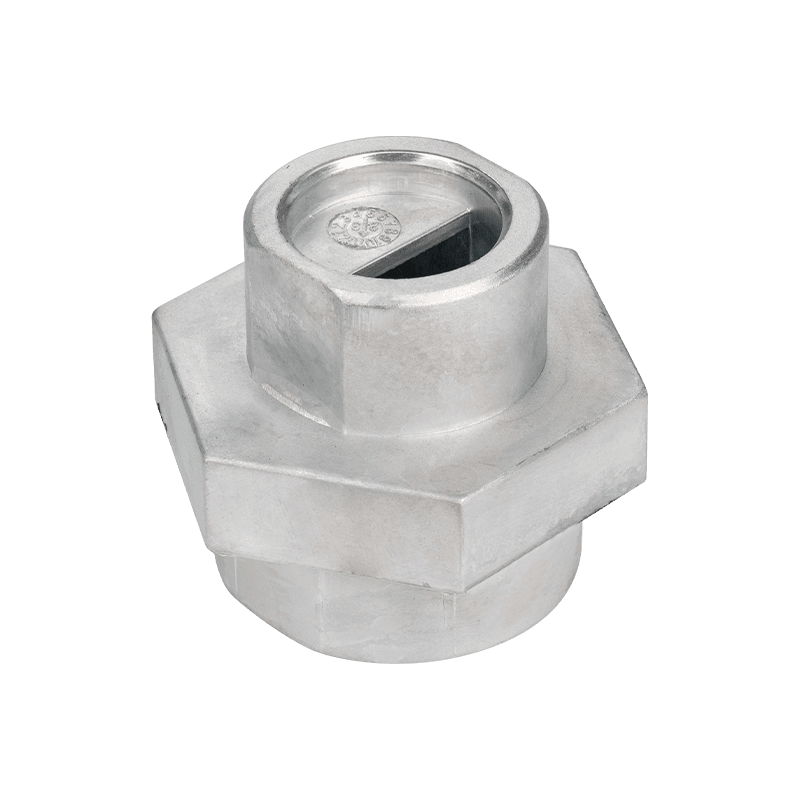

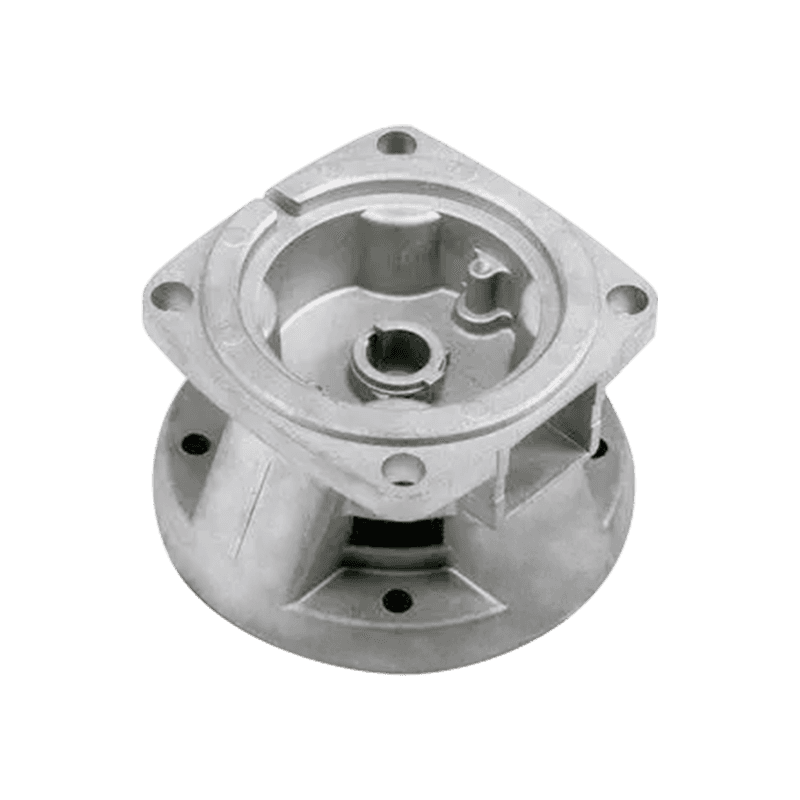

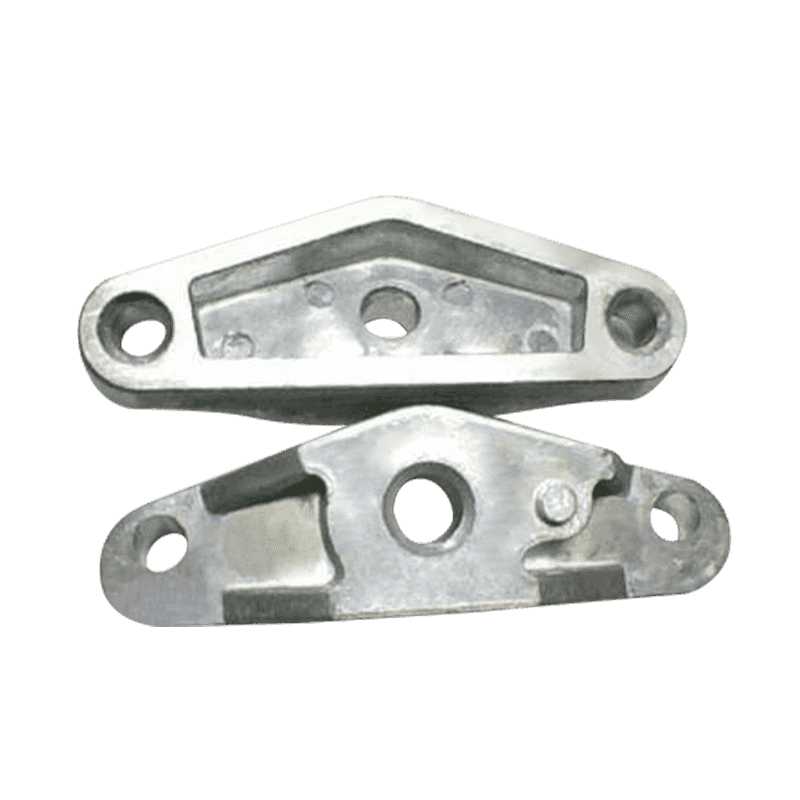

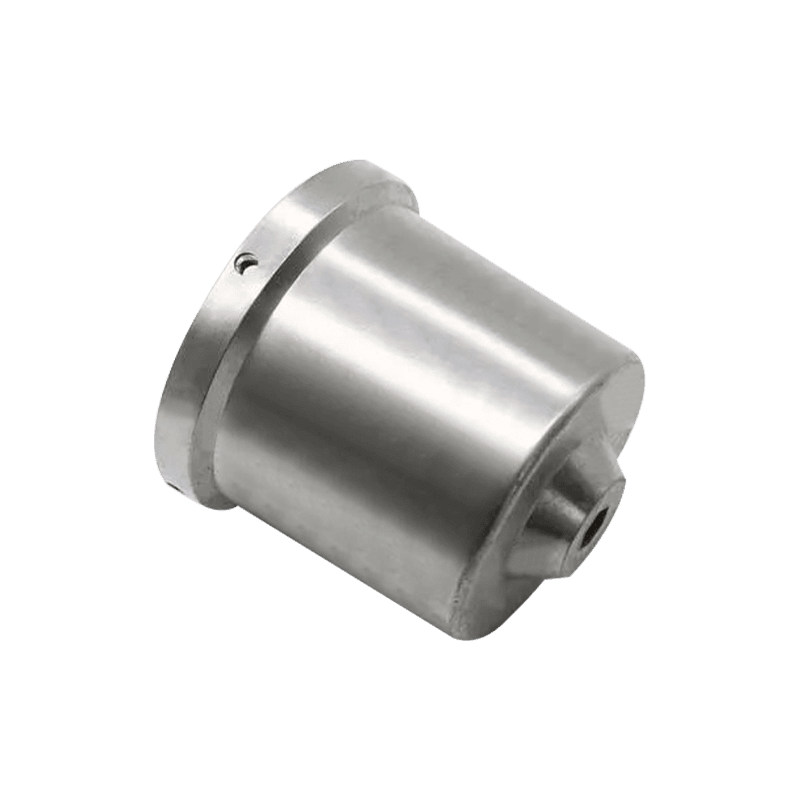

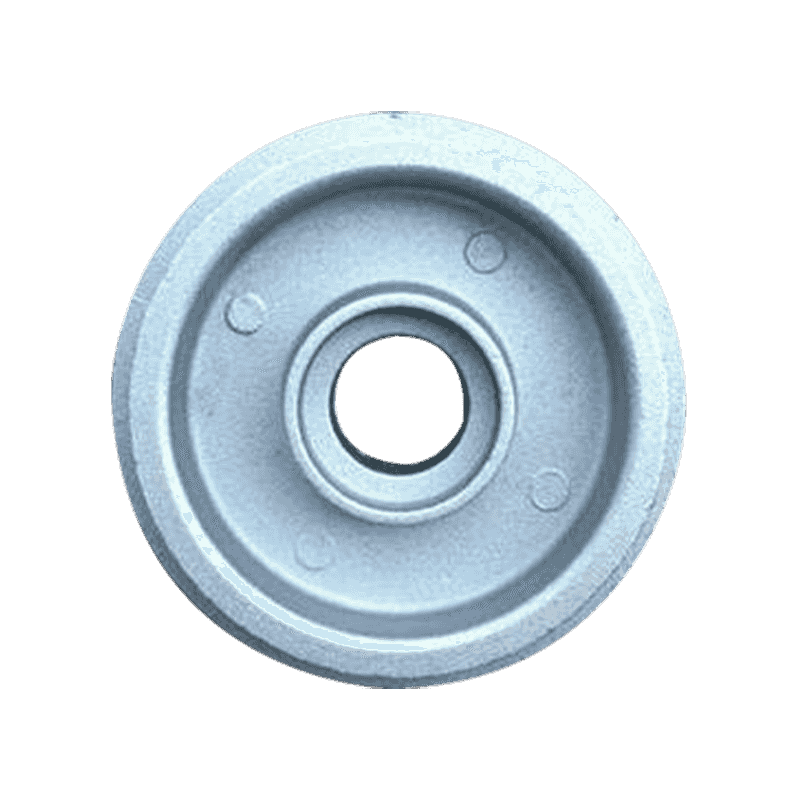

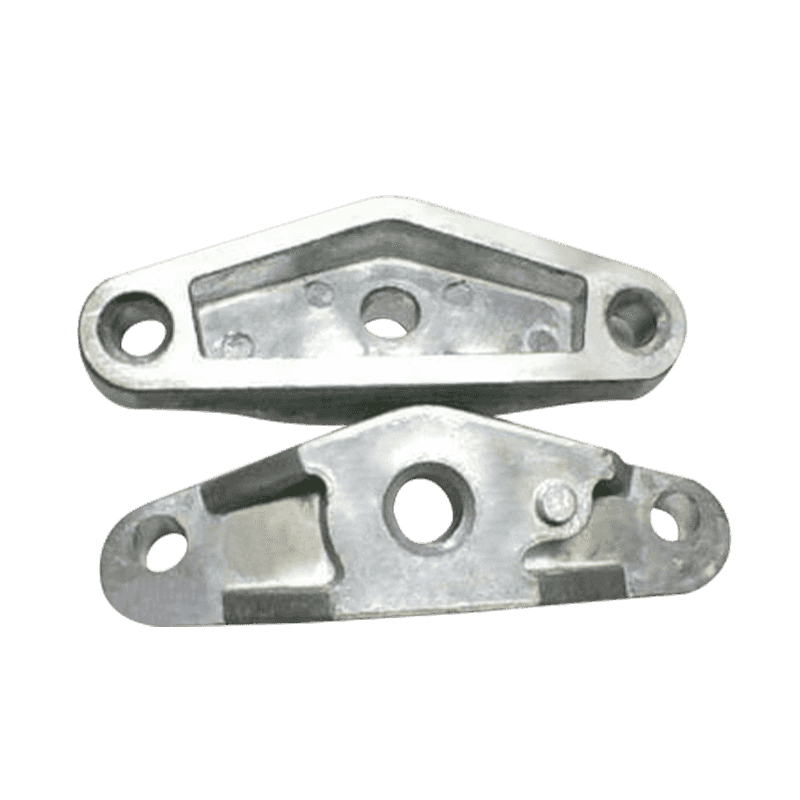

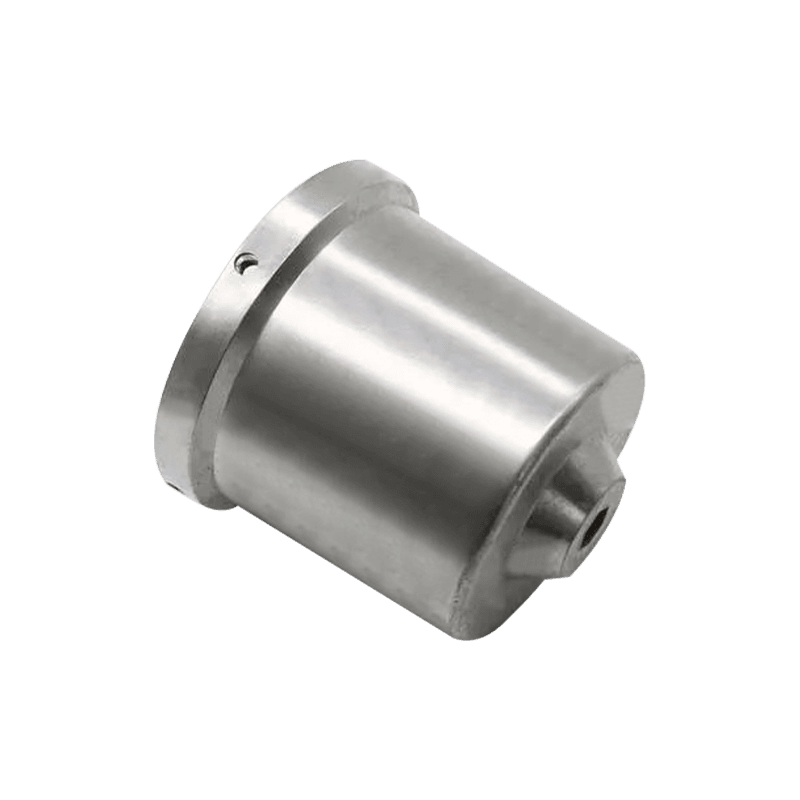

Sinkkiseoselektroniset osat ovat elektronisia komponentteja, jotka on valmistettu korkealaatuisista sinkkiseosmateriaaleista, joilla on erinomainen johtavuus, korroosionkestävyys ja mekaaninen lujuus. Sitä käytetään laajasti kulutuselektroniikassa, tietokoneissa, viestintälaitteissa, autoelektroniikassa, teollisuusautomaatiossa ja muissa kentissä.

Sinkkiseosmateriaaleilla on erinomainen johtavuus, mikä voi tehokkaasti vähentää nykyistä menetystä ja parantaa elektronisten laitteiden käyttötehokkuutta. Muihin materiaaleihin verrattuna sinkkiseos voi paremmin suorittaa virtaa ja varmistaa elektronisten laitteiden vakaan toiminnan.

Sinkkiseoksen suuri vahvuus ja kovuus ovat myös yksi sen eduista. Se kestää suurempaa mekaanista jännitystä, varmistaen, että elektroniset komponentit eivät ole helposti vaurioituneet pitkäaikaisen käytön aikana. Tämä mahdollistaa sinkkiseoksen elektroniset komponentit vakaan suorituskyvyn ylläpitämiseksi ja käyttöikälle pidentämään erilaisissa ankarissa työympäristöissä.

Lisäksi sinkkiseoksella on myös hyvä prosessointi suorituskyky. Se on helppo leikata, leimata ja ruiskumuotti, joka on kätevä erilaisten muotojen ja kokoisten elektronisten komponenttien tuottamiseksi. Tämä antaa valmistajille mahdollisuuden suunnitella ja valmistaa sinkki -seosta elektronisia komponentteja erilaisten tarpeiden mukaan, jotta voidaan vastata markkinoiden monipuolisiin tarpeisiin.

| 1. Piirustukset tai näytteet | Saamme piirustukset tai näytteet asiakkailta. |

| 2. Piirustuksen vahvistus | Piirrämme 3D -piirustukset asiakkaiden 2D -piirustusten tai näytteiden mukaan ja lähetämme 3D -piirustukset asiakkaille vahvistusta varten. |

| 3. Lainaus | Lainaamme asiakkaiden vahvistuksen tai lainaamisen jälkeen suoraan asiakkaiden 3D -piirustusten mukaan. |

| 4. Muodien/kuvioiden tekeminen | Teemme muotteja tai patteja saatuaan muottitilaukset asiakkailta. |

| 5. Näytteiden tekeminen | Teemme oikeita näytteitä muottien avulla ja lähetämme ne asiakkaille vahvistusta varten. |

| 6. massatuotanto | Tuotamme tuotteita saatuaan asiakkaiden vahvistuksen ja tilaukset. |

| 7. Tarkastus | Tarkastamme tarkastajien tuotteet tai pyydämme asiakkaita tarkastamaan yhdessä kanssamme valmistumisen yhteydessä. |

| 8. Lähetys | Lähetämme tavarat asiakkaille saatuaan tarkastustuloksen ja asiakkaiden vahvistuksen. |

| Käsitellä: | 1) Die Casting / profiilin suulakepuristus |

| 2) Koneistus: CNC: n kääntäminen, jyrsintä, poraus, hionta, reunus ja kierre | |

| 3) Pintakäsittely | |

| 4) Tarkastus ja pakkaus | |

| Materiaali saatavilla: | 1) Alumiiniseokset Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 jne. |

| 2) Alumiiniseokset Profiilin suulakepuristus: 6061, 6063 | |

| 3) Zine-seokset Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Pintakäsittely: | Kiillotus |

| Ammuttu räjähdys | |

| Hiekkapuhallus | |

| Jauhepäällyste | |

| Anodisoiva | |

| Kromipinnoitus | |

| Passivointi | |

| E-pinnoitus | |

| T-päällystys | |

| jne. | |

| Toleranssi: | /-0,01 mm |

| Paino yksikköä kohti: | 0,01-5 kg |

| Tilaa läpimenoaika: | 20-45 päivää (tuotteen määrän ja monimutkaisuuden mukaan 1 |

| 1. Piirustukset tai näytteet | Saamme piirustukset tai näytteet asiakkailta. |

| 2. Piirustuksen vahvistus | Piirrämme 3D -piirustukset asiakkaiden 2D -piirustusten tai näytteiden mukaan ja lähetämme 3D -piirustukset asiakkaille vahvistusta varten. |

| 3. Lainaus | Lainaamme asiakkaiden vahvistuksen tai lainaamisen jälkeen suoraan asiakkaiden 3D -piirustusten mukaan. |

| 4. Muodien/kuvioiden tekeminen | Teemme muotteja tai patteja saatuaan muottitilaukset asiakkailta. |

| 5. Näytteiden tekeminen | Teemme oikeita näytteitä muottien avulla ja lähetämme ne asiakkaille vahvistusta varten. |

| 6. massatuotanto | Tuotamme tuotteita saatuaan asiakkaiden vahvistuksen ja tilaukset. |

| 7. Tarkastus | Tarkastamme tarkastajien tuotteet tai pyydämme asiakkaita tarkastamaan yhdessä kanssamme valmistumisen yhteydessä. |

| 8. Lähetys | Lähetämme tavarat asiakkaille saatuaan tarkastustuloksen ja asiakkaiden vahvistuksen. |

| Käsitellä: | 1) Die Casting / profiilin suulakepuristus |

| 2) Koneistus: CNC: n kääntäminen, jyrsintä, poraus, hionta, reunus ja kierre | |

| 3) Pintakäsittely | |

| 4) Tarkastus ja pakkaus | |

| Materiaali saatavilla: | 1) Alumiiniseokset Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 jne. |

| 2) Alumiiniseokset Profiilin suulakepuristus: 6061, 6063 | |

| 3) Zine-seokset Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Pintakäsittely: | Kiillotus |

| Ammuttu räjähdys | |

| Hiekkapuhallus | |

| Jauhepäällyste | |

| Anodisoiva | |

| Kromipinnoitus | |

| Passivointi | |

| E-pinnoitus | |

| T-päällystys | |

| jne. | |

| Toleranssi: | /-0,01 mm |

| Paino yksikköä kohti: | 0,01-5 kg |

| Tilaa läpimenoaika: | 20-45 päivää (tuotteen määrän ja monimutkaisuuden mukaan 1 |

| 1. Piirustukset tai näytteet | Saamme piirustukset tai näytteet asiakkailta. |

| 2. Piirustuksen vahvistus | Piirrämme 3D -piirustukset asiakkaiden 2D -piirustusten tai näytteiden mukaan ja lähetämme 3D -piirustukset asiakkaille vahvistusta varten. |

| 3. Lainaus | Lainaamme asiakkaiden vahvistuksen tai lainaamisen jälkeen suoraan asiakkaiden 3D -piirustusten mukaan. |

| 4. Muodien/kuvioiden tekeminen | Teemme muotteja tai patteja saatuaan muottitilaukset asiakkailta. |

| 5. Näytteiden tekeminen | Teemme oikeita näytteitä muottien avulla ja lähetämme ne asiakkaille vahvistusta varten. |

| 6. massatuotanto | Tuotamme tuotteita saatuaan asiakkaiden vahvistuksen ja tilaukset. |

| 7. Tarkastus | Tarkastamme tarkastajien tuotteet tai pyydämme asiakkaita tarkastamaan yhdessä kanssamme valmistumisen yhteydessä. |

| 8. Lähetys | Lähetämme tavarat asiakkaille saatuaan tarkastustuloksen ja asiakkaiden vahvistuksen. |

| Käsitellä: | 1) Die Casting / profiilin suulakepuristus |

| 2) Koneistus: CNC: n kääntäminen, jyrsintä, poraus, hionta, reunus ja kierre | |

| 3) Pintakäsittely | |

| 4) Tarkastus ja pakkaus | |

| Materiaali saatavilla: | 1) Alumiiniseokset Die Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101 jne. |

| 2) Alumiiniseokset Profiilin suulakepuristus: 6061, 6063 | |

| 3) Zine-seokset Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Pintakäsittely: | Kiillotus |

| Ammuttu räjähdys | |

| Hiekkapuhallus | |

| Jauhepäällyste | |

| Anodisoiva | |

| Kromipinnoitus | |

| Passivointi | |

| E-pinnoitus | |

| T-päällystys | |

| jne. | |

| Toleranssi: | /-0,01 mm |

| Paino yksikköä kohti: | 0,01-5 kg |

| Tilaa läpimenoaika: | 20-45 päivää (tuotteen määrän ja monimutkaisuuden mukaan 1 |

-

-

Mittatarkkuus lyijyn painevalussa Lyijypuristusvalu tunnetaan kyvystään saavuttaa korkea mittatarkkuus, mikä on ratkaisevan tärkeää te...

Lukea lisää -

Yleiskatsaus alumiiniprofiilikannattimiin Alumiiniprofiilikannattimet ovat laajalti käytettyjä komponentteja erilaisissa rakenteellisi...

Lukea lisää -

Sinkkipainevalun mekaaninen lujuus rakennesovelluksissa Sinkkipuristusvalua käytetään laajalti eri teollisuudenaloilla, koska se on ta...

Lukea lisää -

Visuaaliset tarkastusmenetelmät Silmämääräinen tarkastus toimii laadunarvioinnin ensimmäisenä rivinä alumiiniset painevalut ...

Lukea lisää

Kuinka varmistaa tuotteiden korkea tarkkuus ja konsistenssi sinkkilejeeromiseoksen elektronisten osien valmistusprosessin aikana?

Valmistusprosessissa Sinkki -seosta elektroniset osat kuolevat valua , Tuotteiden suuren tarkkuuden ja johdonmukaisuuden varmistaminen on ensisijainen tavoite ammattimaisena valmistajana. Tämä vaikuttaa suoraan lopputuotteen suorituskykyyn ja luotettavuuteen, ja se on myös avaintekijä asiakkaille valita meidät. Valitsemme tiukasti korkean puhtaan sinkkiseoksen raaka-aineet, jotka läpikäyvät tiukat koostumusanalyysit ja fyysisen omaisuuden testit varmistaaksemme, että ne täyttävät tuotantovaatimukset. Suuret puhdistavat materiaalit voivat tarjota vakaata juoksevuutta ja jähmettymisominaisuuksia muotinvalujen aikana, vähentää epäpuhtauksien vaikutuksia tuotteen laatuun ja parantaa siten lopputuotteen tarkkuutta ja johdonmukaisuutta.

Muotin suunnittelu ja valmistus ovat perusta suuren tarkkuuden varmistamiselle. Käytämme edistyneitä CAD/CAM -ohjelmistoja muotin suunnitteluun yhdistettynä simulaatioanalyysiin metallivirtauksen ja jäähdytysprosessien ennustamiseksi ja optimoimiseksi ja mahdollisten ongelmien välttämiseksi muotin suunnittelussa. Muotinvalmistuksen aikana käytämme tarkkaa CNC-työstötyökaluja ja tarkkuuskoneiden tekniikkaa muotin mitta- ja pintalaadun ja pinnan laadun varmistamiseksi. Ennen kuin muotti laitetaan tuotantoon, muotin suunnittelu on edelleen optimoitu koekäytön ja säätöjen avulla varmistaakseen, että se voi toimia vakaasti tuotannossa.

Die-valumisprosessiparametrien hallinta on tärkeä osa suuren tarkkuuden ja johdonmukaisuuden saavuttamista. Käytämme edistyneitä die-valujen laitteita, jotka on varustettu tarkalla lämpötila-, paine- ja ajanhallintajärjestelmillä. Tuotantoprosessin aikana seoksen sulan lämpötilaa säädetään tiukasti sen varmistamiseksi, että se on valettu optimaalisella lämpötila-alueella; Samanaikaisesti injektionopeus ja paine on optimoitu tasaisen metallivirtauksen varmistamiseksi ja huokosten ja kylmien sulkemisen vähentämiseksi. Käytämme myös reaaliaikaista valvontajärjestelmää kunkin muotinvaluisyklin prosessiparametrien seuraamiseen ja tallentamiseen tuotantoprosessin vakauden ja johdonmukaisuuden varmistamiseksi.

Laadun tarkastus on viimeinen takuu, jolla varmistetaan tuotteiden suuren tarkkuuden ja konsistenssin. Suoritamme useita laadukkaita tarkastuksia tuotantoprosessin aikana ja tuotteen valmistumisen jälkeen, mukaan lukien mittamittaus, pintatarkastus ja fysikaalisten ominaisuuksien testaus. Käytä tarkkaan kolmen koordinaatin mittauskonetta tarkistaaksesi tuotteen keskeiset mitat varmistaaksesi, että se täyttää suunnitteluvaatimukset; Käytä korkearesoluutioisia optisia tarkastuslaitteita suorittamaan kattava tarkastus tuotteen pintavirheistä; ja tarkista tuotteen lujuus ja kovuus mekaanisen ominaisuuden testauksen avulla. Jokainen tarkastusprosessi suoritetaan tiukasti ISO -laadunhallintajärjestelmän mukaisesti sen varmistamiseksi, että jokainen tuoteerä täyttää korkeat laatuvaatimukset.

Tuotteiden tarkkuuden ja johdonmukaisuuden parantamiseksi jatkuvasti olemme aktiivisesti harjoittaneet teknologista innovaatioita ja prosessien parantamista. Yhteistyössä tieteellisten tutkimuslaitosten ja teollisuuden asiantuntijoiden kanssa tutkimme ja soveltamme uusia materiaaleja, uusia prosesseja ja uusia laitteita tuotantoprosessin optimoimiseksi edelleen. Olemme myös perustaneet täydellisen työntekijöiden koulutusjärjestelmän, suorittaneet säännöllisesti taitojen koulutus- ja prosessien parantamiskeskusteluja varmistaaksemme, että kaikki työntekijät hallitsevat aina uusimmat tekniikan ja prosessistandardit.

Edellä mainitun kattavan valvonta- ja optimointitoimenpiteiden avulla pystymme varmistamaan sinkki -seosten elektronisten osien suuren tarkkuuden ja konsistenssin. Tämä ei vain paranna tuotteen suorituskykyä ja luotettavuutta, vaan myös parantaa asiakkaiden luottamusta ja tyytyväisyyttä. Tulevaisuuden kehityksessä sitoudumme edelleen teknologiseen innovaatioon ja laadun parantamiseen tarjotaksemme asiakkaille parempia sinkki -seosten elektronisia osia.

Mitkä ovat sinkkiseoksen elektronisten osien pintakäsittelyprosessit ja kuinka varmistaa sen kestävyys ja estetiikka?

Tuotannossa Sinkki -seosta elektroniset osat kuolevat valua , pintakäsittelyprosessilla on elintärkeä vaikutus tuotteen kestävyyteen ja estetiikkaan. Ammattimaisena valmistajana käytämme erilaisia pintakäsittelytekniikoita, mukaan lukien elektrolanointi, ruiskutus ja harjaus, vastaamaan eri asiakkaiden tarpeita ja varmistamaan, että osat toimivat hyvin erilaisissa sovellusympäristöissä. Seuraava on yksityiskohtainen keskustelu näistä pintakäsittelyprosesseista ja niiden tuotteiden suorituskyvyn parantamisesta.

Sähköpuhdistus on yleinen ja tärkeä pintakäsittelymenetelmä. Se kerää sinkkiseososien pinnalle metallipäällysteen, kuten nikkeliä, kromia, kultaa jne. Sähköprosessi ei vain paranna osien fysikaalisia ominaisuuksia, vaan antaa heille myös korkean kiiltävän ja erinomaisen ulkonäön. Sähköprosessin aikana hallitsemme tiukasti parametreja, kuten virrantiheyttä, lämpötilaa ja aikaa pinnoitteen paksuuden ja tasaisuuden varmistamiseksi. Suoritamme myös esikäsittelyn, kuten puhdistuksen ja peittauksen öljy- ja oksidikerrosten poistamiseksi pinnalle varmistaaksemme, että pinnoite tarttuu tiukasti. Korkealaatuisten elektroljontointiprosessien avulla sinkki-seos elektroniset osat voivat ylläpitää hyvää kestävyyttä ja kauneutta ankarissa ympäristöissä.

Suihkutusprosessit sisältävät jauhemuihkeet ja nestemäiset ruiskutukset, jotka sopivat osiin, jotka vaativat tiettyjä värejä ja tekstuuritehosteita. Jauhesuihkeessa käytetään sähköstaattista vaikutusta jauheen pinnoitteen tasaisesti osien pinnalle ja muodostaa sitten kovan pinnoituskalvon korkean lämpötilan leivonnan jälkeen. Nestemäinen ruiskutus käyttää suihkepistoolia nestemäisen pinnoitteen tiivistymiseen tasaisesti osien pinnalle ja muodostaa pinnoituskalvon luonnollisen kuivauksen tai leipomisen jälkeen. Suihkutusprosessi ei vain tarjoa erilaisia värivaihtoehtoja, vaan se voi myös saavuttaa erilaisia pintakuvioita ja kiiltovaikutuksia säätämällä pinnoituskaavaa. Suoritamme tiukan pinnan esikäsittelyn ennen ruiskutusta pinnoitteen voimakkaan tarttumisen varmistamiseksi. Suihkutusprosessin aikana ruiskutuslaitteiden parametreja ohjataan tarkasti yhdenmukaisen päällysteen varmistamiseksi ja vikojen, kuten nokottamisen ja kuplien, välttämiseksi. Suihkumisen jälkeen olevat osat eivät ole vain erittäin korroosioiden kestäviä, vaan niillä on myös erinomaisia koristeellisia vaikutuksia, jotka täyttävät asiakkaiden korkeat vaatimukset tuotteiden ulkonäöstä.

Lankapiirros on tekniikka, joka muodostaa säännölliset viivat osien pinnalle mekaanisen käsittelyn kautta lisätäkseen sen kolmiulotteista merkitystä ja tekstuuria. Lankapiirroksia käytetään usein huippuluokan elektronisissa osissa niiden ulkonäön laadun ja tunteen parantamiseksi. Langan piirtoprosessissa käytämme tarkkaan langan piirustuslaitteita linjojen syvyyden ja etäisyyden hallitsemiseksi varmistaaksemme, että kunkin osan pintavaikutus on yhdenmukainen. Ennen lankapiirroksen puhdistamme ja kiillotamme pinnan mahdollisten epäpuhtauksien poistamiseksi, jotka voivat vaikuttaa langan piirtovaikutukseen. Lankapiirroksen jälkeiset osat eivät ole vain kauniita ja runsaita, vaan ne peittävät myös tehokkaasti pienet pintavirheet ja parantavat tuotteen yleistä laatua.

Pintakäsittelyprosessin vaikutuksen varmistamiseksi suoritamme tiukan laadunvalvonnan ja tarkastuksen jokaisessa linkissä. Pintakäsittelyn yhdenmukaisuus, tarttuvuus ja kulumisvastus varmistetaan mikroskooppisen tarkastuksen ja fysikaalisen suorituskyvyn testauksen avulla. Suoritamme myös korroosionkestävyyskokeet, kuten suolahumutustestit, sen varmistamiseksi

Oletko kiinnostunut tuotteistamme

Jätä nimesi ja sähköpostiosoitteesi saadaksesi hinnat ja yksityiskohdat heti.