Kuinka varmistaa sähköajoneuvojen valujen osien ja muiden komponenttien liitännäkyvyys?

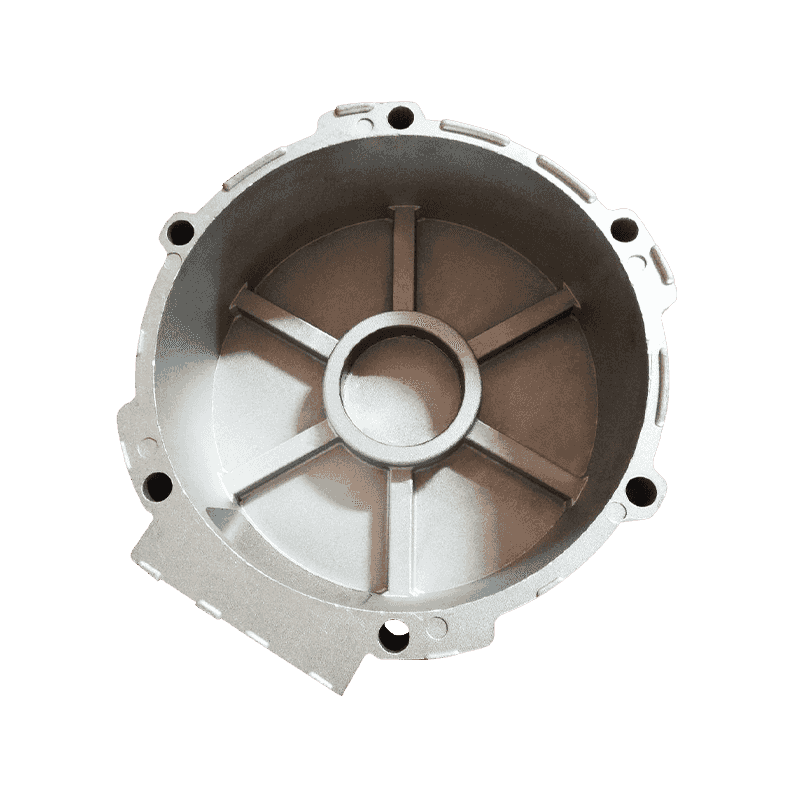

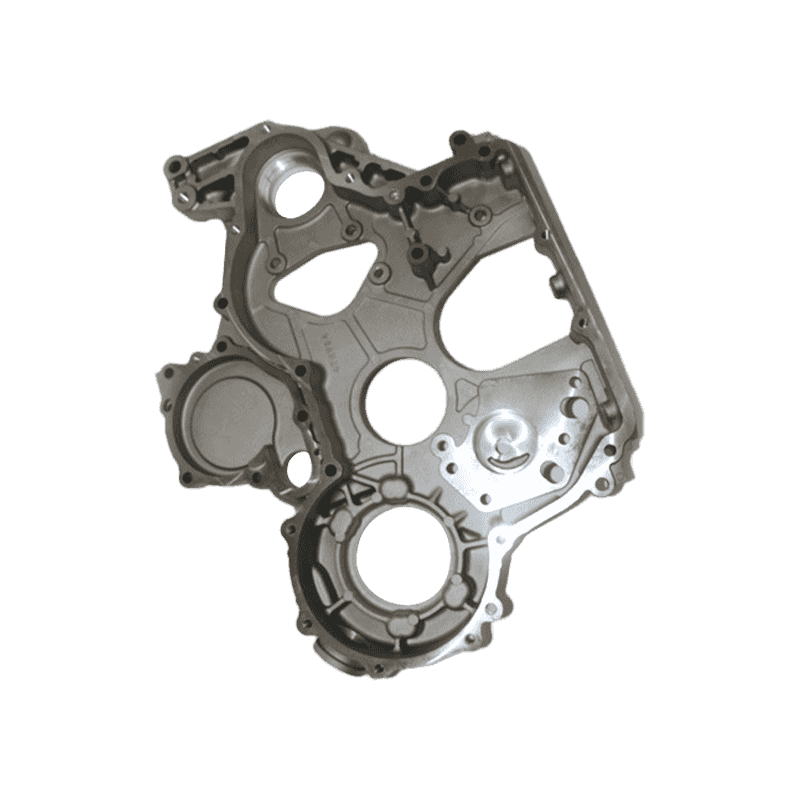

02-01-2025 Yhteysvakauden varmistaminen välillä Sähköajoneuvojen suulakkeiden tarvikkeet ja muut komponentit ovat systemaattinen työ, joka vaatii kattavaa huomiota useiden linkkien, kuten suunnittelun, materiaalin valinnan, valmistusprosessin, kokoonpanoprosessin ja testaamisen, eri tekijöiden huomioon ottaen. Ensinnäkin suunnitteluvaiheessa on tarpeen valita sopiva yhteysmenetelmä todellisen käyttöskenaarion ja mekaanisten rakenteen vaatimusten, kuten kierteitetyn yhteyden, SNAP -yhteyden, hitsauksen tai niittaamisen mukaisesti. Suunnittelun aikana liitäntäosan voima on laskettava tarkasti sen varmistamiseksi, että se kestää työn dynaamisen kuorman ja väsymysjännityksen pitkäaikaisessa käytössä. Samanaikaisesti toleranssialue tulisi asettaa kohtuullisesti varmistaaksesi osien väliset hyvän koon sovittamisen liiallisen löysyyden tai kokoonpanon vaikeuksien aiheuttamien epäonnistumisongelmien välttämiseksi.

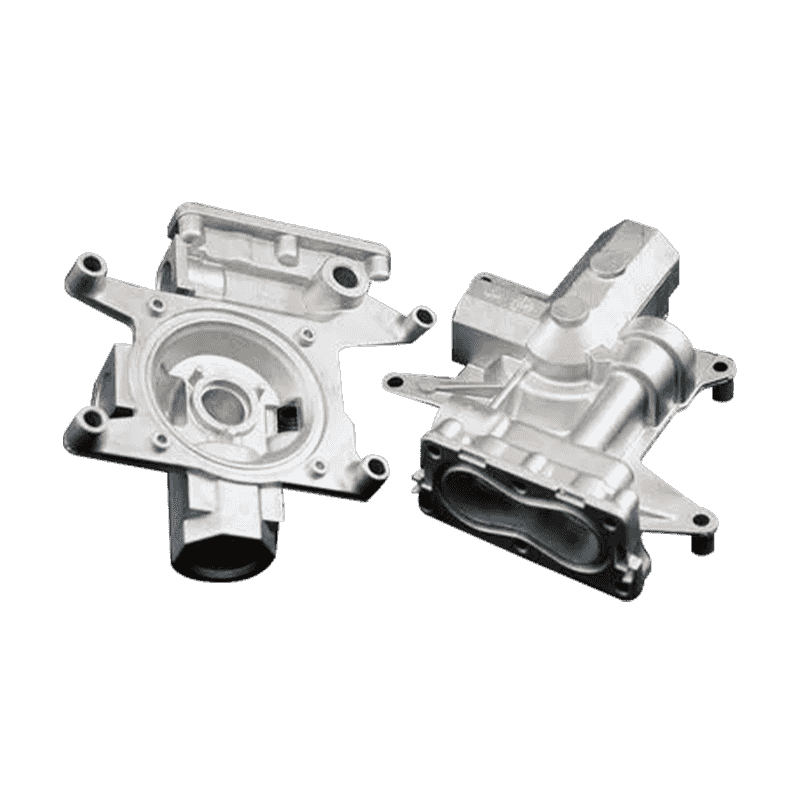

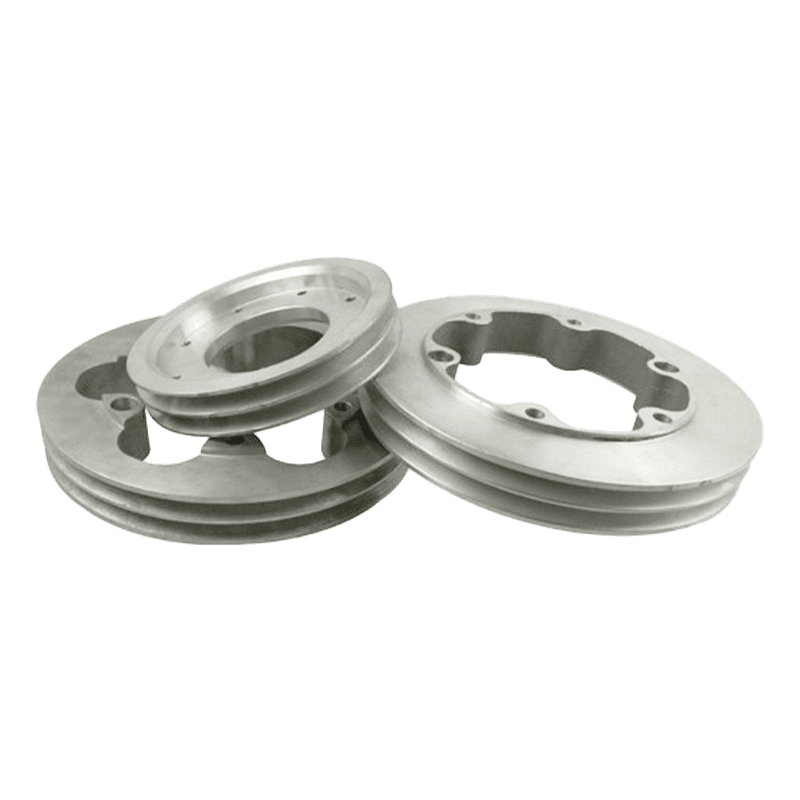

Materiaalien valinnan kannalta liitäntäosien suulakkeiden tarvikkeiden materiaalit on oltava riittävästi lujuuteen, sitkeyteen ja korroosionkestävyyteen. Esimerkiksi alumiiniseoksia ja magnesiumseoksia käytetään yleisesti suulakkeita koskeviin materiaaleihin, mutta yhteyden stabiilisuuden erityisvaatimuksiin, erittäin lujin seokset tai erityisesti käsitellyt materiaalit on ehkä valittava väsymyksenkestävyyden ja ympäristön sopeutumisen parantamiseksi.

Valmistusprosessilla on myös tärkeä vaikutus yhteyden vakauteen. Muotinvaluisprosessin aikana osien muovauslaadun ja sisäisen tiheyden tulisi varmistaa säätelemällä tiukasti prosessiparametreja (kuten lämpötila, paine ja jäähdytysnopeus), jotta vältetään vikoja, kuten huokoset ja halkeamat, jotka vaikuttavat liiton voimaan. Muotin tarkkuus on myös yksi avaintekijöistä. Erityiset muotit voivat vähentää osien mittapoikkeamaa, parantaen siten kokoonpanon konsistenssia. Lisäksi avainyhteyspisteissä voidaan tarvita toissijainen prosessointi, kuten tarkkuusleikkaus tai hiominen, pinnan laadun ja mittatarkkuuden parantamiseksi edelleen.

Pintakäsittelyprosessi on toinen tärkeä yhteys yhteyden stabiilisuuden parantamiseksi. Prosessien, kuten anodisoivan, sähkösopulaation tai ruiskuttamisen kautta, die-valtuutuvien osien korroosionkestävyys ja pintakovuus voidaan parantaa tehokkaasti, vähentäen siten löysän yhteyden tai vikaantumisen riskiä ympäristötekijöistä. Joillekin korkean kysynnän liitäntäosille voidaan käyttää myös erityisiä pinnoitteita tai lämpökäsittelyprosesseja materiaalin suorituskyvyn parantamiseksi edelleen.

Kokoonpanoprosessin aikana on tarpeen noudattaa tiukasti vakiooperaatiota varmistaaksesi, että osien välinen yhteys on kiinteä ja voima on tasainen. Ammatillisia kokoonpanotyökaluja ja -laitteita voidaan käyttää, ja liitäntäosien vääntömomentti voidaan säätää tarkasti kierteisten vaurioiden välttämiseksi liiallisen voiman tai löysän liitännän vuoksi riittämättömän voiman vuoksi. Osille, joihin voidaan kohdistaa värähtelyn tai iskujen, lukituslevyjen, liimojen tai muiden loosing-toimenpiteiden lukitustoimenpiteet voidaan lisätä liitännän stabiilisuuden parantamiseksi.

Oletko kiinnostunut tuotteistamme

Jätä nimesi ja sähköpostiosoitteesi saadaksesi hinnat ja yksityiskohdat heti.